- Конструкция и принцип работы дефлектора ЦАГИ

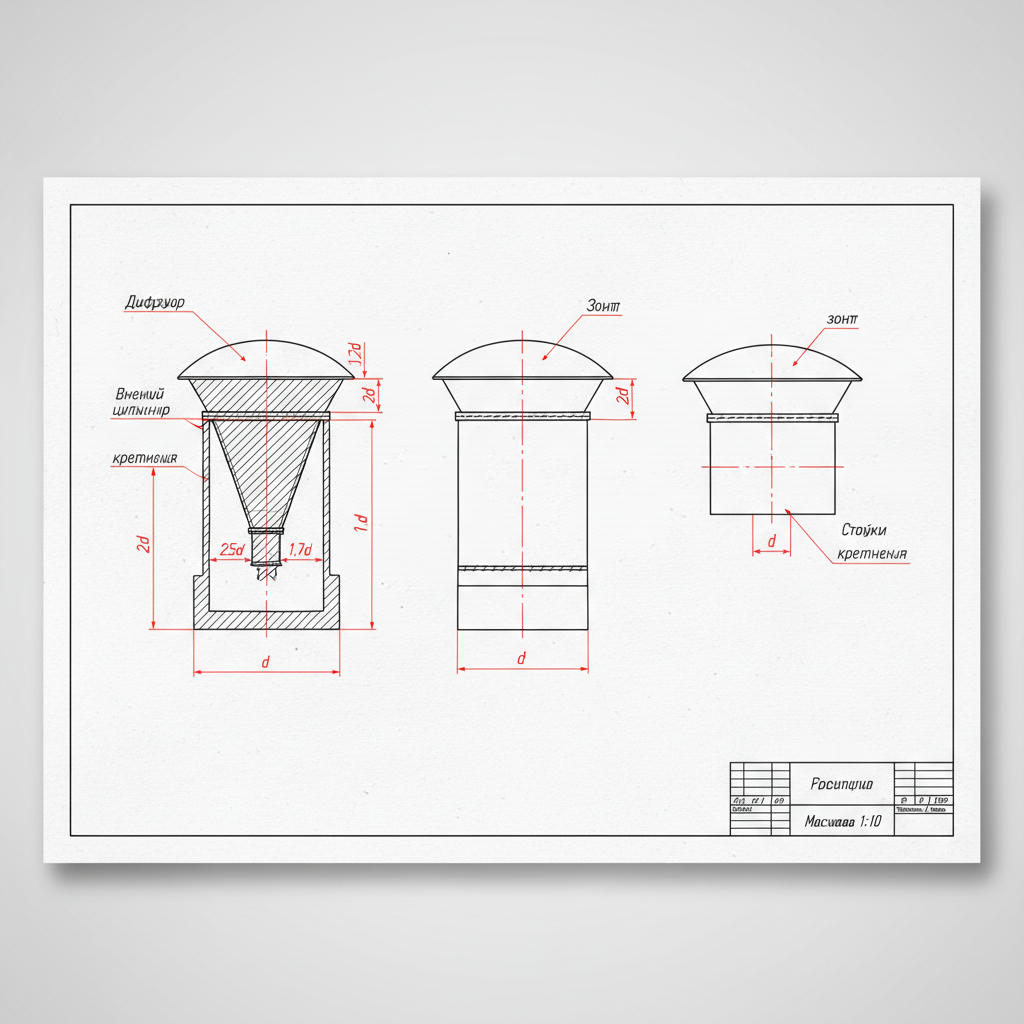

- Чертеж дефлектора ЦАГИ с размерами

- Материалы и инструменты для изготовления

- Пошаговое изготовление дефлектора ЦАГИ своими руками

- Монтаж дефлектора ЦАГИ на дымоход

- Частые ошибки при изготовлении дефлектора ЦАГИ

- Эксплуатация и обслуживание дефлектора ЦАГИ

- Сравнение дефлектора ЦАГИ с другими типами

Дефлектор Цаги своими руками: пошаговая инструкция с готовыми чертежами

Дефлектор ЦАГИ своими руками — это устройство для усиления тяги в дымоходе на 15-20%, которое можно изготовить из листа металла при наличии базовых навыков работы с инструментами. ЦАГИ расшифровывается как Центральный аэрогидродинамический институт имени Жуковского, где была разработана конструкция с цилиндрическим экраном и диффузором. Самостоятельное изготовление позволяет сэкономить 3000-5000 рублей и получить устройство, точно подогнанное под диаметр конкретного дымохода. Для работы потребуются чертеж дефлектора ЦАГИ с расчетом размеров, лист оцинкованной стали толщиной 0,5 мм, ножницы по металлу и заклепочник. Изготовление занимает 4-6 часов и не требует сварочного оборудования.

Конструкция и принцип работы дефлектора ЦАГИ

Дефлектор ЦАГИ представляет собой аэродинамическое устройство цилиндрической формы, предназначенное для усиления естественной тяги в дымоходах и вентиляционных каналах. Конструкция разработана специалистами Центрального аэрогидродинамического института имени Жуковского и базируется на точных инженерных расчетах соотношений размеров всех элементов.

Устройство состоит из нескольких взаимосвязанных компонентов, каждый из которых выполняет определенную функцию в процессе создания разрежения и усиления тягового потока. Правильное соблюдение пропорций между элементами обеспечивает увеличение тяги на 15-25% даже при слабом ветре.

Устройство дефлектора ЦАГИ

Конструкция дефлектора ЦАГИ включает пять основных элементов, размеры которых рассчитываются относительно внутреннего диаметра дымохода (обозначается как d):

- Входной патрубок — цилиндр диаметром d, который надевается непосредственно на дымоход и обеспечивает герметичное соединение с трубой

- Диффузор — расширяющийся конический элемент, нижний диаметр которого соответствует d, а верхний достигает 1,25d при высоте 1,2d. Диффузор направляет воздушные массы и способствует увеличению скорости потока

- Внешний цилиндр (кольцо) — защитный экран диаметром 2d и высотой 1,2d, который создает кольцевое сечение между собой и диффузором. Именно в этом зазоре образуется зона разрежения

- Обратный конус (зонт) — защитный элемент диаметром 1,7-2d, предотвращающий попадание атмосферных осадков внутрь конструкции

- Стойки крепления — 3-4 металлические полосы шириной 20-30 мм, соединяющие все элементы в единую жесткую конструкцию

Материалом изготовления служит листовая сталь толщиной 0,5-0,8 мм. Наиболее распространены три варианта: оцинкованная сталь (экономичный вариант со сроком службы 8-10 лет), нержавеющая сталь AISI 430 (оптимальное соотношение цены и долговечности — 15-20 лет) и котельная сталь для дымоходов с высокой температурой отходящих газов.

Отличия дефлектора ЦАГИ от конструкции Григоровича

Дефлектор ЦАГИ имеет цилиндрический экран диаметром 2d, тогда как у дефлектора Григоровича диаметр составляет 1,8d. Кроме того, в конструкции ЦАГИ используется диффузор с углом раскрытия, обеспечивающий более плавное ускорение потока, что делает устройство эффективнее для труб большого сечения (200-300 мм).

Как работает дефлектор ЦАГИ

Принцип работы дефлектора ЦАГИ основан на законе Бернулли, который устанавливает зависимость между скоростью потока жидкости или газа и создаваемым давлением: при увеличении скорости движения воздуха давление понижается, и наоборот. Ветровой поток, обтекая внешний цилиндр дефлектора, ускоряется и создает зону разрежения в кольцевом сечении между цилиндром и диффузором.

Образовавшееся разрежение высасывает продукты сгорания или отработанный воздух из дымохода, усиливая естественную тягу на 15-20%. Диффузор дополнительно ускоряет восходящий поток за счет сужения канала в нижней части и расширения в верхней, что снижает сопротивление движению воздуха.

Эффективность дефлектора ЦАГИ достигает максимума при горизонтальном направлении ветра, когда воздушный поток обтекает цилиндр по касательной, создавая наибольшее разрежение в рабочей зоне. Повышение КПД вентиляции составляет 15-25% даже при слабом ветре.

Работа устройства обеспечивается взаимодействием двух факторов:

- Ветровая тяга

- Поток воздуха огибает внешний цилиндр, формируя область пониженного давления у выхода вентиляционной шахты. Чем выше скорость ветра, тем сильнее эффект разрежения.

- Термическая тяга

- Теплый воздух внутри дымохода имеет меньшую плотность и естественным образом поднимается вверх. Созданное дефлектором разрежение дополнительно усиливает этот процесс.

При различных направлениях ветра дефлектор ЦАГИ функционирует с разной эффективностью. Горизонтальный ветер обеспечивает оптимальную работу устройства. Восходящие потоки также способствуют усилению тяги, хотя и в меньшей степени. Нисходящие воздушные массы частично снижают эффективность, но не создают обратной тяги благодаря защитному зонту.

Важная особенность: при безветрии или очень слабом ветре (менее 1 м/с) дефлектор ЦАГИ может создавать незначительное сопротивление естественной тяге из-за наличия дополнительных элементов в конструкции. В таких условиях устройство работает в нейтральном режиме, не ухудшая, но и не улучшая характеристики дымохода.

Преимущества и недостатки дефлектора ЦАГИ

Конструкция ЦАГИ обладает рядом характерных особенностей, которые необходимо учитывать при выборе устройства для конкретных условий эксплуатации. Эффективность работы напрямую зависит от климатических факторов и параметров дымохода.

| Преимущества | Недостатки |

|---|---|

| Увеличение тяги на 15-20% при наличии ветра | Зависимость от ветра — при безветрии создает сопротивление тяге |

| Защита от ветрового подпора и задувания | Обледенение внутренних стенок при температуре ниже -15°C |

| Простота конструкции для самостоятельного изготовления | Большие габариты — диаметр 2d требует мощного крепления |

| Надежность при различных погодных условиях | Затрудненное обслуживание из-за расположения на высоте |

| Блокирует обратную тягу даже при сильном ветре | Требует установки на высоте 1,5-2 м над кровлей для эффективной работы |

| Долговечность — срок службы 15-20 лет из нержавейки | Ограниченная производительность при больших объемах вентиляции |

Цилиндрический экран дефлектора ЦАГИ эффективен для труб большого сечения (200-300 мм), где его преимущество перед компактными конструкциями становится заметным. При диаметрах 100-150 мм разница в эффективности минимальна, однако габариты и масса устройства ЦАГИ значительно больше аналогов.

Критичный недостаток для холодных регионов — образование конденсата в полости цилиндра на внутренних стенках, который при морозах превращается в наледь и может полностью закупорить дымоход. Это особенно характерно для труб периодического использования, например, банных печей.

Условия эффективного применения дефлектора ЦАГИ

Устройство демонстрирует максимальную эффективность на открытой местности с постоянными ветрами, где скорость воздушного потока составляет 3-10 м/с. Для регионов с частым безветрием рекомендуется рассмотреть альтернативные конструкции, такие как дефлектор Григоровича, который не создает сопротивления естественной тяге в штиль.

Чертеж дефлектора ЦАГИ с размерами

Чертеж дефлектора ЦАГИ основывается на точных соотношениях размеров всех элементов относительно внутреннего диаметра дымохода. Соблюдение пропорций критично для создания эффективной зоны разрежения и обеспечения заявленного увеличения тяги на 15-20%.

Базовым параметром для всех расчетов служит внутренний диаметр дымохода, обозначаемый символом d. Все остальные размеры выражаются через этот параметр с применением стандартизированных коэффициентов, полученных в результате аэродинамических испытаний в ЦАГИ.

Формулы расчета размеров дефлектора ЦАГИ

Размеры дефлектора ЦАГИ рассчитываются по стандартизированным формулам, где все параметры выражены через диаметр дымохода (d). Отклонение от рекомендуемых пропорций более чем на 10% снижает эффективность устройства на 25-30%.

- Диаметр широкой части диффузора

- Dдиф = 1,25 × d

где d — внутренний диаметр дымохода в мм. Допустимый диапазон: 1,18-1,26d. - Высота диффузора

- Hдиф = 1,2 × d

Высота конического расширяющегося элемента от узкой части до широкой. - Диаметр внешнего цилиндра (кольца)

- Dцил = 2 × d

Диаметр защитного экрана, создающего кольцевое сечение. Допустимый диапазон: 1,8-2d. - Высота внешнего цилиндра

- Hцил = 1,2 × d

Высота кольцевого экрана совпадает с высотой диффузора. - Расстояние от кольца до основания диффузора

- L = 0,5 × d

Зазор между нижней кромкой внешнего цилиндра и узкой частью диффузора. Допустимый диапазон: 0,4-0,5d. - Общая высота диффузора с зазором

- Hобщ = 1,2d + 0,5d = 1,7 × d

Суммарная высота от входного патрубка до верхней кромки диффузора. - Диаметр обратного конуса (зонта)

- Dзонт = 1,7 × d

Ширина защитного элемента от осадков. Допустимый диапазон: 1,7-2d, в некоторых источниках 1,3-1,5d.

Пример расчета для трубы диаметром 150 мм:

- Диаметр диффузора: 1,25 × 150 = 187 мм

- Высота диффузора: 1,2 × 150 = 180 мм

- Диаметр внешнего кольца: 2 × 150 = 300 мм

- Высота кольца: 1,2 × 150 = 180 мм

- Зазор до основания: 0,5 × 150 = 75 мм

- Общая высота диффузора: 180 + 75 = 255 мм

- Диаметр зонта: 1,7 × 150 = 255 мм

Базовая формула для определения оптимального диаметра дефлектора относительно вентиляционной трубы: Dд = 1,4 × Dв, где Dд — диаметр дефлектора, Dв — диаметр вентиляционной трубы. Коэффициент 1,4 получен эмпирическим путем на основе аэродинамических испытаний.

Точность измерений при изготовлении

Критичные размеры (диаметры диффузора и внешнего цилиндра) измеряйте с точностью до 1 мм. Толщина металла должна быть 0,5-0,8 мм — более тонкий металл (0,3 мм) быстро деформируется от температуры, более толстый (свыше 1 мм) создает избыточную массу конструкции. Для диаметров труб свыше 200 мм рекомендуется добавлять ребра жесткости на диффузор для предотвращения температурной деформации.

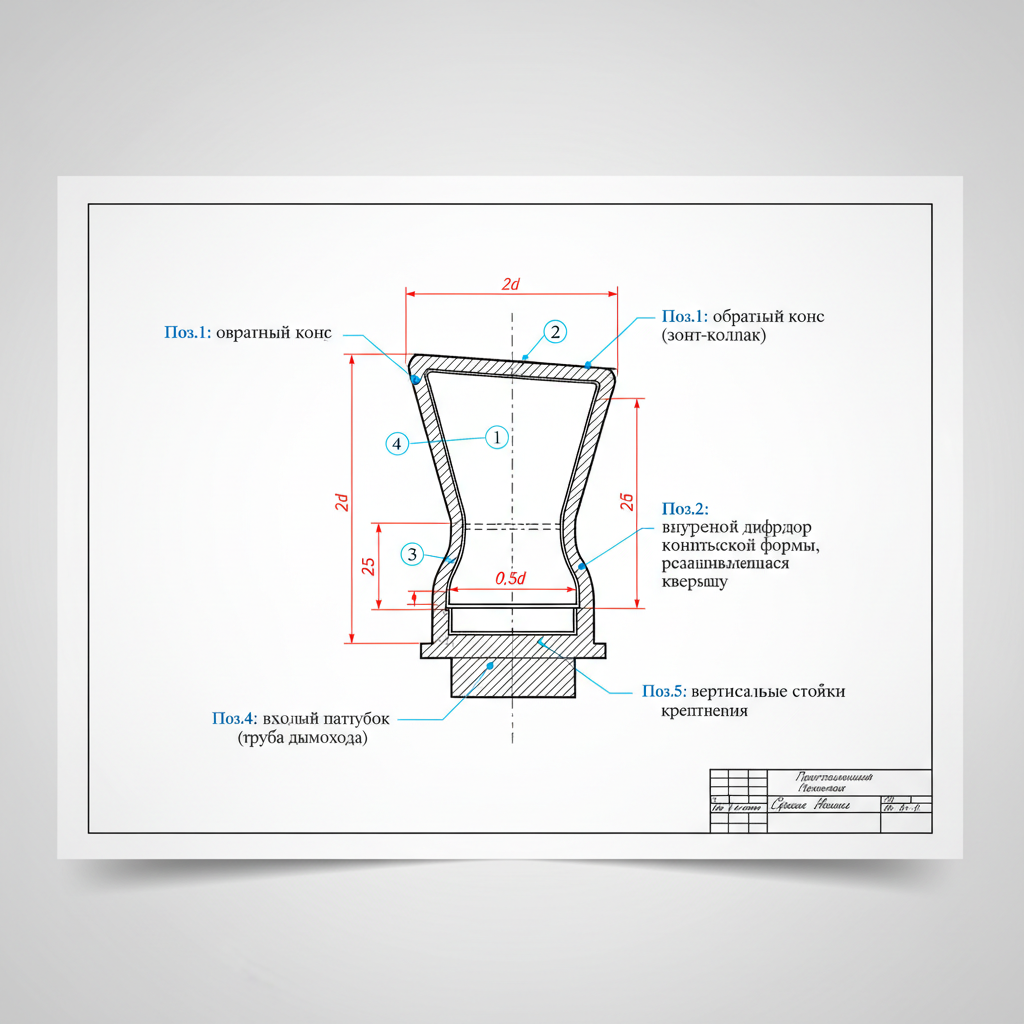

Чертеж общего вида дефлектора ЦАГИ

Чертеж общего вида дефлектора ЦАГИ представляет собой разрез конструкции с обозначением всех элементов в виде позиций. Каждая деталь маркируется порядковым номером для последующей сборки и контроля соответствия размеров расчетным значениям.

Перечень элементов конструкции (сверху вниз):

- Поз. 1 — Обратный конус (зонт)

- Защитный элемент диаметром 1,7d в форме конуса с углом раскрытия 30-45°. Предотвращает попадание атмосферных осадков и птиц внутрь дымохода. Центральное отверстие диаметром 15-20 мм для крепления стоек.

- Поз. 2 — Внешний цилиндр (кольцо)

- Защитный экран диаметром 2d и высотой 1,2d. Создает кольцевое сечение — рабочую зону разрежения между собой и диффузором. Нижняя кромка цилиндра располагается на расстоянии 0,5d от узкой части диффузора.

- Поз. 3 — Диффузор

- Расширяющийся конический элемент с нижним диаметром d и верхним 1,25d при высоте 1,2d. Формирует ускорение восходящего потока и обеспечивает плавный переход от входного патрубка к зоне разрежения.

- Поз. 4 — Входной патрубок

- Цилиндр диаметром d и высотой 100-150 мм для посадки на дымоход. Обеспечивает герметичное соединение дефлектора с трубой при помощи хомута.

- Поз. 5 — Стойки крепления

- 3-4 металлические полосы шириной 20-30 мм, соединяющие все элементы в единую конструкцию. Располагаются под углом 120° (для трех стоек) или 90° (для четырех стоек) относительно друг друга.

Критичный параметр: расстояние от нижней кромки внешнего цилиндра до узкой части диффузора должно составлять строго 0,5d. Отклонение более 10% (менее 0,45d или более 0,55d) снижает эффективность дефлектора на 25-30%, так как нарушается оптимальная зона разрежения в кольцевом сечении.

Таблица размеров для стандартных диаметров

Таблица содержит готовые размеры дефлектора ЦАГИ для наиболее распространенных диаметров дымоходов и вентиляционных труб. Все значения рассчитаны по стандартизированным формулам и округлены до целых миллиметров для удобства разметки при изготовлении.

| d трубы (мм) | Диффузор широкий (мм) | Высота диффузора (мм) | Диаметр кольца (мм) | Высота кольца (мм) | Зазор L (мм) | Ширина зонта (мм) | Общая высота (мм) |

|---|---|---|---|---|---|---|---|

| 100 | 125 | 120 | 200 | 120 | 50 | 170 | 170 |

| 120 | 150 | 144 | 240 | 144 | 60 | 204 | 204 |

| 150 | 187 | 180 | 300 | 180 | 75 | 255 | 255 |

| 200 | 250 | 240 | 400 | 240 | 100 | 340 | 340 |

| 250 | 312 | 300 | 500 | 300 | 125 | 425 | 425 |

| 300 | 375 | 360 | 600 | 360 | 150 | 510 | 510 |

Примечания к таблице:

- Диаметр диффузора рассчитан по формуле 1,25 × d с округлением до целого числа

- Высота диффузора и кольца одинаковы и составляют 1,2 × d

- Зазор L между нижней кромкой кольца и основанием диффузора равен 0,5 × d

- Общая высота конструкции соответствует формуле 1,7 × d (сумма высоты диффузора 1,2d и зазора 0,5d)

- Ширина зонта составляет 1,7 × d для обеспечения полной защиты от осадков

Для нестандартных диаметров труб (например, 110 мм, 160 мм или 180 мм) используйте формулы расчета из предыдущего раздела. При промежуточных значениях допускается округление до ближайшего стандартного размера с запасом в большую сторону, но не более чем на 10% от расчетного значения.

Расчет необходимого количества материала

Для изготовления дефлектора на трубу 150 мм потребуется лист металла размером минимум 1000×1000 мм. Диффузор займет примерно 600×400 мм, внешний цилиндр — 950×180 мм, зонт — круг диаметром 510 мм, входной патрубок — 480×120 мм. Стойки можно изготовить из обрезков. Рекомендуется брать лист с запасом 1200×1000 мм для удобства раскроя и возможности исправления ошибок.

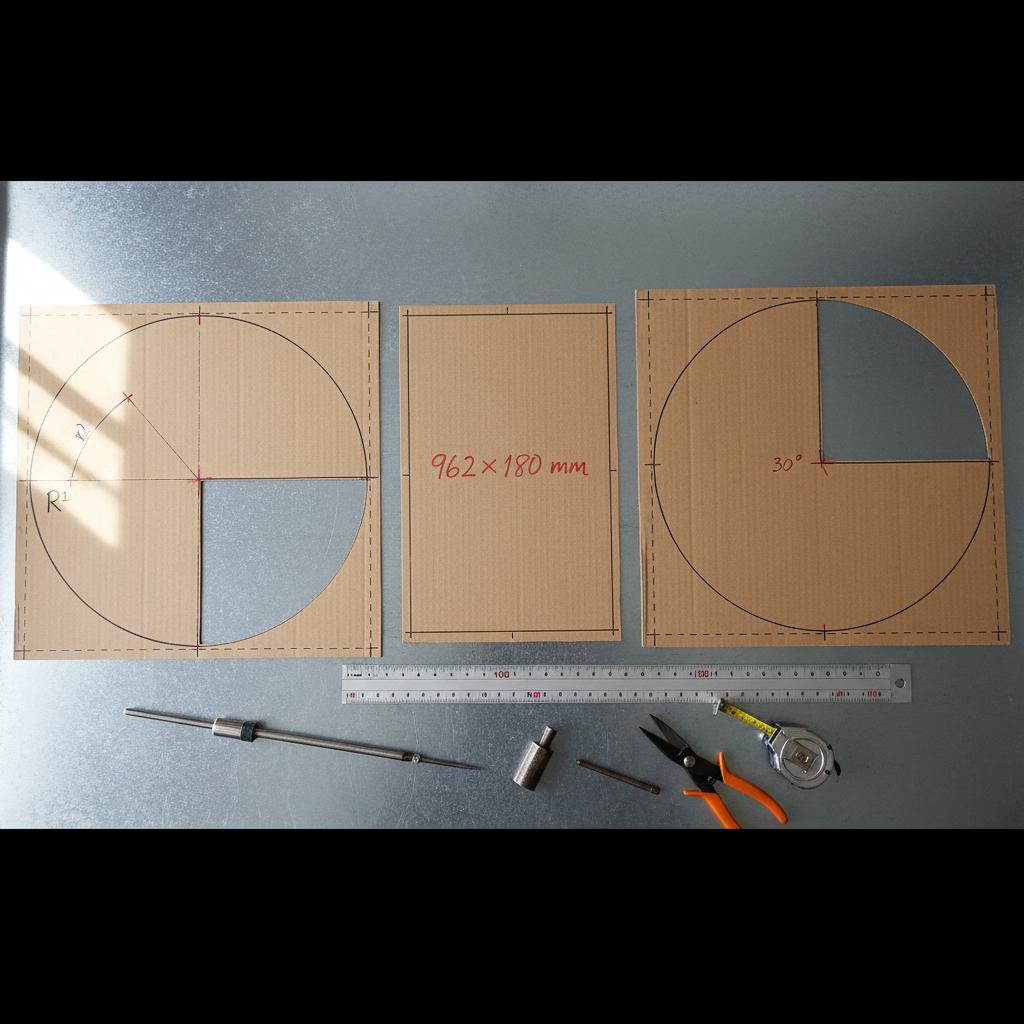

Чертежи разверток деталей

Развертки деталей дефлектора ЦАГИ представляют собой плоские шаблоны, по которым вырезаются заготовки из листового металла. Точный расчет разверток обеспечивает получение деталей с заданными размерами после сворачивания в объемные элементы.

Развертка диффузора (усеченный конус):

Диффузор представляет собой усеченный конус с нижним радиусом r = d/2 и верхним радиусом R = 1,25d/2 при высоте h = 1,2d. Для построения развертки требуется рассчитать параметры кольцевого сектора.

- Длина образующей конуса

- L = √(h + (R - r))

где h — высота диффузора (1,2d), R — радиус широкой части (0,625d), r — радиус узкой части (0,5d).

Пример для d=150 мм: L = √(180 + (93,75 - 75)) = √(32400 + 351,5) = √32751,5 ≈ 181 мм - Радиус большой дуги

- R₁ = L × R / (R - r)

Радиус внешней окружности кольцевого сектора.

Пример для d=150 мм: R₁ = 181 × 93,75 / (93,75 - 75) = 181 × 93,75 / 18,75 = 904 мм - Радиус малой дуги

- r₁ = L × r / (R - r)

Радиус внутренней окружности кольцевого сектора.

Пример для d=150 мм: r₁ = 181 × 75 / 18,75 = 724 мм - Угол сектора

- α = 360° × r / r₁

Центральный угол кольцевого сектора развертки.

Пример для d=150 мм: α = 360° × 75 / 724 ≈ 37,3° - Припуск на соединение

- Добавьте 20-25 мм вдоль одной из радиальных сторон для нахлеста при склепывании.

Развертка внешнего цилиндра (кольца):

Внешний цилиндр разворачивается в прямоугольник. Расчет размеров выполняется по простым формулам:

- Длина развертки: L = π × D = 3,14 × 2d

Пример для d=150 мм: L = 3,14 × 300 = 942 мм - Высота развертки: H = 1,2 × d

Пример для d=150 мм: H = 180 мм - Припуск на соединение: 20 мм вдоль длинной стороны

- Итоговые размеры прямоугольника: 962×180 мм (для трубы 150 мм)

Развертка обратного конуса (зонта):

Зонт представляет собой конус с основанием диаметром 1,7d. Развертка выполняется методом вырезания сектора из круга:

- Начертите круг диаметром 1,7d × 2 = 3,4d на листе металла

- Проведите два радиуса с углом между ними 30-35°

- Вырежьте сектор между радиусами — это позволит свернуть круг в конус

- Сверните заготовку так, чтобы края совпали, и проверьте диаметр основания (должен быть 1,7d)

- В центре конуса вырежьте отверстие диаметром 15-20 мм для крепления стоек

Точная формула угла сектора для удаления: β = 360° × (1 - 1,7d / (2 × 1,7d)) — но на практике проще использовать эмпирическое значение 30-35°, которое обеспечивает угол наклона зонта 30-45°.

Формула расчета угла раскрытия конуса

Для точного расчета угла сектора, который нужно удалить из круга, используйте формулу: β = 360° × (1 - D₀ / D_круга), где D₀ — требуемый диаметр основания конуса (1,7d), D_круга — диаметр исходного круга (зависит от желаемой высоты конуса). Если нужен конус высотой 0,25d при основании 1,7d, то образующая L = √(h + r) = √((0,25d) + (0,85d)) = 0,886d. Диаметр круга будет 2L = 1,77d, а угол для удаления β ≈ 55°.

Развертка входного патрубка:

Входной патрубок — простой цилиндр, который разворачивается в прямоугольник:

- Длина: L = π × d = 3,14 × d с припуском 20 мм

- Высота: 120-150 мм (в зависимости от конструкции дымохода)

- Пример для d=150 мм: прямоугольник 491×120 мм (471 + 20 мм припуск)

При разметке разверток на металле используйте керн или острый маркер для создания четких линий реза. Режьте ножницами по металлу строго по внешней стороне линии — это компенсирует толщину реза и обеспечит точное соответствие размеров. Для окружностей применяйте самодельный циркуль из планки с двумя саморезами на расчетном расстоянии.

Материалы и инструменты для изготовления

Изготовление дефлектора ЦАГИ своими руками требует минимального набора материалов и инструментов, доступных в строительных магазинах. Основной материал — листовая сталь толщиной 0,5-0,8 мм, а для соединения деталей применяются заклепки или болты с гайками.

Правильный выбор материала определяет срок службы устройства и его устойчивость к температурным воздействиям и коррозии. Для дымоходов с температурой отходящих газов выше 250°C рекомендуется использовать нержавеющую или котельную сталь.

Выбор металла для дефлектора ЦАГИ

Выбор материала основывается на трех критериях: температура эксплуатации, бюджет изготовления и требуемый срок службы. Толщина металла должна составлять минимум 0,5 мм — более тонкий материал (0,3-0,4 мм) быстро деформируется от температурных перепадов.

| Материал | Толщина (мм) | Цена за лист 1000×1000 мм (руб) | Срок службы (лет) | Рекомендация |

|---|---|---|---|---|

| Оцинкованная сталь | 0,5 | 800-1200 | 8-10 | Экономичный вариант для вентиляции и дымоходов периодического использования |

| Оцинкованная сталь усиленная | 0,7-0,8 | 1200-1500 | 10-12 | Повышенная жесткость для диаметров свыше 200 мм |

| Нержавеющая сталь AISI 430 | 0,5-0,7 | 2000-3000 | 15-20 | Оптимальное соотношение цена/качество для дымоходов постоянного использования |

| Нержавеющая сталь AISI 304 | 0,8 | 3500-5000 | 25-35 | Премиум-класс с максимальной коррозионной стойкостью |

| Котельная сталь | 0,5-0,8 | 1500-2500 | 15-18 | Для дымоходов с температурой газов выше 300°C |

Расчет необходимого количества материала:

Для изготовления дефлектора ЦАГИ на трубу диаметром 150 мм требуется лист металла размером минимум 1000×1000 мм. При диаметре 200 мм потребуется лист 1200×1000 мм, для 250 мм — 1500×1200 мм. Остатки металла используются для изготовления стоек крепления и возможных дублирующих деталей при ошибках в раскрое.

Оцинкованная сталь толщиной 0,5 мм — наиболее распространенный материал для самостоятельного изготовления дефлекторов, обеспечивающий срок службы 8-10 лет при температуре эксплуатации до 250°C. Для регионов с высокой влажностью или прибрежных зон рекомендуется нержавеющая сталь AISI 430, устойчивая к коррозии.

Особенности выбора материала для разных типов дымоходов

Для вентиляционных каналов без повышенной температуры достаточно оцинкованной стали 0,5 мм. Для дымоходов газовых котлов (температура до 150°C) подойдет оцинковка 0,5-0,7 мм. Для твердотопливных котлов и печей (температура 250-400°C) используйте нержавейку AISI 430 толщиной 0,7-0,8 мм или котельную сталь. Для бань с периодическим использованием оцинковка 0,5 мм прослужит 8-10 лет при условии регулярной очистки от конденсата.

Важное замечание: металл толщиной более 1 мм создает избыточную массу конструкции, что требует усиленного крепления к дымоходу и увеличивает ветровую нагрузку. Для диаметров свыше 250 мм вместо увеличения толщины металла рекомендуется добавлять ребра жесткости на диффузор и внешний цилиндр.

Необходимые инструменты

Набор инструментов для изготовления дефлектора ЦАГИ делится на три категории: инструменты для разметки и раскроя, для обработки металла и для сборки конструкции. Большинство инструментов есть в арсенале домашнего мастера или доступны для аренды в строительных магазинах.

Инструменты для раскроя и разметки:

- Ножницы по металлу — рычажные или ручные для резки листовой стали толщиной до 0,8 мм. Рычажные ножницы ускоряют работу и обеспечивают более ровный рез

- Рулетка металлическая — длина 3-5 м для измерения размеров разверток и контроля готовых деталей

- Линейка металлическая — длина 500-1000 мм для построения прямых линий на развертках

- Циркуль или самодельный циркуль — для вычерчивания окружностей на развертках. Самодельный вариант: планка с двумя саморезами на расчетном расстоянии

- Чертилка или маркер по металлу — для нанесения линий разметки. Керн для создания углублений в местах сверления отверстий

- Угольник — для контроля прямых углов при построении разверток цилиндров

Инструменты для обработки и сборки:

- Дрель электрическая — мощность минимум 500 Вт с набором сверл по металлу диаметром 3, 4, 5 мм

- Заклепочник ручной — для соединения деталей алюминиевыми или стальными заклепками. Рекомендуется модель с храповым механизмом для снижения усилия

- Заклепки — алюминиевые или стальные диаметром 4 мм, длина подбирается по толщине соединяемых деталей (обычно 10-12 мм). Потребуется 30-40 штук на один дефлектор

- Молоток — масса 300-500 г для правки деталей и простукивания швов

- Киянка резиновая — для сворачивания цилиндров без повреждения металла

- Пассатижи и плоскогубцы — для удержания деталей при сверлении и склепывании

- Напильник — для обработки кромок и удаления заусенцев после резки

Дополнительные материалы:

- Картон плотный — для изготовления шаблонов разверток в натуральную величину

- Ножницы канцелярские — для вырезания картонных шаблонов

- Струбцины или тиски — для фиксации деталей при сверлении отверстий

Опциональные инструменты для ускорения работы:

- Болгарка (УШМ) с отрезным диском по металлу — для черновой резки заготовок большого размера. Финишная обработка выполняется ножницами

- Листогиб — упрощает изготовление цилиндров, обеспечивая ровные швы. Доступен для аренды в специализированных мастерских

- Заклепочный пистолет пневматический — вместо ручного заклепочника для больших объемов работ

Для изготовления одного дефлектора ЦАГИ на трубу диаметром 150 мм потребуется примерно 4-6 часов работы при наличии всех инструментов и подготовленных шаблонов. Основное время занимает раскрой деталей (2-3 часа) и сборка конструкции (1,5-2 часа). Опытный мастер сокращает время до 3-4 часов.

Альтернативные способы соединения деталей

Вместо заклепок можно использовать болты М4 с гайками (потребуется 25-30 комплектов), но это увеличит массу конструкции на 200-300 г и усложнит монтаж в труднодоступных местах. Сварка применяется редко, так как требует навыков работы с тонким металлом и может прожечь детали толщиной 0,5 мм. Комбинированный вариант: основные соединения на заклепках, стойки крепления привариваются точечной сваркой — обеспечивает максимальную прочность.

Пошаговое изготовление дефлектора ЦАГИ своими руками

Процесс изготовления дефлектора ЦАГИ своими руками включает пять последовательных этапов: создание шаблонов, изготовление отдельных деталей, их обработку и финальную сборку в единую конструкцию. Работа требует аккуратности при разметке и точности при раскрое металла — отклонения более 5 мм от расчетных размеров снижают эффективность устройства.

Ключевой принцип изготовления — постепенность и контроль каждой детали перед переходом к следующему этапу. Сначала создаются картонные шаблоны в натуральную величину, затем по ним размечается и вырезается металл, после чего детали сворачиваются в объемные элементы и соединяются заклепками.

Для изготовления дефлектора ЦАГИ на трубу диаметром 150 мм не требуется болгарка — все детали вырезаются ножницами по металлу, а соединение выполняется алюминиевыми заклепками диаметром 4 мм. Этот метод обеспечивает достаточную прочность конструкции при массе 1,5-2 кг.

Подготовка и создание шаблонов

Подготовительный этап начинается с точного измерения внутреннего диаметра дымохода и расчета размеров всех деталей по формулам. Картонные шаблоны в натуральную величину позволяют проверить правильность расчетов до раскроя дорогостоящего металла.

Последовательность подготовки:

- Измерьте внутренний диаметр дымохода с точностью до 1 мм. Используйте штангенциркуль или рулетку, измеряя в двух перпендикулярных направлениях для выявления овальности трубы

- Рассчитайте все размеры по формулам из раздела «Чертеж дефлектора ЦАГИ». Запишите результаты в таблицу для удобства работы

- Изготовьте картонные шаблоны каждой детали в натуральную величину: развертку диффузора, развертку внешнего цилиндра, развертку зонта, шаблон стойки

- Проверьте шаблоны: сверните диффузор из картона, измерьте получившиеся диаметры узкой и широкой части. Они должны соответствовать расчетным значениям d и 1,25d

- Убедитесь в наличии припусков на соединение — 20-25 мм вдоль одной стороны каждой развертки

Важная рекомендация: пронумеруйте каждый шаблон и укажите на нем название детали, размеры и направление сворачивания. Это предотвратит ошибки при переносе разметки на металл.

Работа с развертками сложной формы

Для построения развертки диффузора (усеченного конуса) потребуется большой лист картона размером минимум 1000×1000 мм. Начертите на нем две дуги окружностей с радиусами r₁ и R₁, рассчитанными по формулам из раздела «Чертежи разверток деталей». Центральный угол сектора α определяет ширину развертки. Отложите угол от вертикальной оси симметрии в обе стороны, вырежьте кольцевой сектор. Сверните его в конус и проверьте диаметры — если есть отклонения более 3 мм, пересчитайте радиусы и угол.

Перенос шаблонов на металл:

- Очистите лист металла от масляной пленки и загрязнений — протрите ацетоном или уайт-спиритом

- Положите картонный шаблон на металл, прижмите грузами или магнитами для фиксации

- Обведите контур шаблона чертилкой или несмываемым маркером по металлу, прижимая инструмент к краю шаблона

- Отметьте керном места будущих отверстий для заклепок — через каждые 40-50 мм вдоль линии соединения

- Снимите шаблон и проверьте четкость линий разметки — при необходимости обведите их повторно

Совет мастера: картонные шаблоны сохраните для повторного использования — если планируете изготовить несколько дефлекторов или понадобится запасная деталь взамен поврежденной.

Изготовление диффузора

Диффузор — ключевая деталь дефлектора ЦАГИ, представляющая собой усеченный конус. Точность изготовления диффузора критична: отклонение диаметров более 5% снижает эффективность устройства на 20-30%, так как нарушается оптимальное соотношение размеров для создания разрежения.

Пошаговая инструкция изготовления диффузора:

- Вырежьте заготовку по разметке ножницами по металлу. Режьте от края листа к центру для удобства — начинайте с прямолинейных участков, затем переходите к дугам

- Обработайте кромки напильником по всему периметру развертки. Удалите заусенцы и острые края — это предотвратит порезы при сборке и улучшит качество соединения

- Сформируйте конус: совместите края развертки согласно припуску 20-25 мм. Сворачивайте заготовку постепенно, без резких изгибов, чтобы избежать складок на поверхности

- Зафиксируйте конус струбциной или в тисках. Используйте деревянные прокладки между губками тиска и металлом, чтобы не деформировать тонкую сталь

- Просверлите отверстия диаметром 4 мм вдоль линии соединения с шагом 40-50 мм. Сверлите сразу через оба слоя металла для точного совпадения отверстий

- Соедините края заклепками: начинайте с крайних точек (верхней и нижней), затем заклепывайте промежуточные отверстия. Заклепки устанавливайте с лицевой стороны шва

- Проверьте геометрию: измерьте диаметр узкой части (должен быть d) и широкой части (должен быть 1,25d). Измерьте высоту конуса — должна составлять 1,2d

Диффузор дефлектора ЦАГИ должен иметь плавную коническую поверхность без вмятин и складок. Деформации нарушают ламинарность воздушного потока и снижают эффективность разрежения на 15-25%. При обнаружении вмятин выправьте их киянкой изнутри, используя цилиндрическую оправку подходящего диаметра.

Проблемы при сворачивании конуса и их решение

Конус получается с овальным сечением: причина — неравномерное усилие при сворачивании. Решение: используйте цилиндрическую оправку (труба, бревно) диаметром, равным среднему диаметру конуса, оберните вокруг нее заготовку и зафиксируйте струбцинами в 3-4 точках.

Края не совмещаются по высоте: причина — неточный раскрой развертки или ошибка в расчете угла сектора. Решение: подрежьте один край ножницами по металлу, ориентируясь на второй край как базу.

Металл пружинит и не держит форму: причина — недостаточная пластичность оцинкованной стали. Решение: простукайте шов киянкой по всей длине с обеих сторон — это уплотнит соединение и снимет внутренние напряжения.

Совет мастера: перед окончательным склепыванием «наживите» диффузор на 2-3 заклепки в разных точках и еще раз проверьте диаметры. Если обнаружится отклонение, удалите заклепки кусачками и скорректируйте положение краев. После финальной установки всех заклепок исправить ошибку будет невозможно.

Контрольные точки после изготовления диффузора:

- Диаметр узкой части: d ± 2 мм

- Диаметр широкой части: 1,25d ± 3 мм

- Высота конуса: 1,2d ± 2 мм

- Шов соединения: ровный, без зазоров более 1 мм

- Количество заклепок: минимум 4-5 штук на шве длиной 180 мм (для d=150 мм)

- Овальность сечения: не более 3% от диаметра

Изготовление внешнего цилиндра (кольца)

Внешний цилиндр дефлектора ЦАГИ — защитный экран диаметром 2d, создающий кольцевое сечение для формирования зоны разрежения. Изготовление цилиндра проще, чем диффузора, так как развертка представляет собой прямоугольник без сложных расчетов.

Пошаговая инструкция изготовления внешнего цилиндра:

- Рассчитайте размеры развертки: длина L = π × 2d = 3,14 × 2d, высота H = 1,2d. Добавьте припуск 20 мм к длине для соединения внахлест

- Вырежьте прямоугольную заготовку из листа металла по разметке. Для трубы d=150 мм размеры составят 962×180 мм (942 мм + 20 мм припуск)

- Обработайте кромки напильником — удалите заусенцы по всему периметру прямоугольника

- Сверните заготовку в цилиндр: совместите короткие стороны с нахлестом 20 мм. Используйте трубу или бревно диаметром 2d как оправку для получения ровного цилиндра

- Зафиксируйте форму струбцинами в 3-4 точках по окружности. Проверьте, чтобы верхний и нижний края цилиндра были параллельны

- Просверлите отверстия диаметром 4 мм вдоль линии нахлеста с шагом 50-60 мм. Сверлите сразу через оба слоя металла

- Установите заклепки: начинайте с крайних отверстий, затем заклепывайте промежуточные. Потребуется 5-6 заклепок на шве высотой 180 мм

- Проверьте диаметр цилиндра: измерьте в двух перпендикулярных направлениях — должен составлять ровно 2d (для трубы 150 мм — 300 мм)

Совет мастера: при сворачивании цилиндра большого диаметра (более 250 мм) используйте помощника для удержания заготовки. Один человек придерживает один край, второй сворачивает противоположный край и фиксирует струбцинами.

Способы проверки круглости цилиндра

Метод катания: положите готовый цилиндр на ровную поверхность и прокатите на один оборот. Если цилиндр идет ровно без рывков и отклонений — форма правильная. При овальном сечении цилиндр будет "прыгать".

Метод измерения диаметра: измерьте диаметр в 4-6 точках по окружности — разброс значений не должен превышать 3 мм (1% от диаметра). При большем разбросе выправьте форму изнутри киянкой на оправке.

Метод шаблона: вырежьте из картона полукруглый шаблон радиусом d (половина диаметра 2d). Приложите его к внутренней поверхности цилиндра в нескольких точках — зазоры не должны превышать 2 мм.

Контрольные точки после изготовления цилиндра:

- Диаметр: 2d ± 3 мм (для d=150 мм: 300 ± 3 мм)

- Высота: 1,2d ± 2 мм (для d=150 мм: 180 ± 2 мм)

- Овальность: не более 1% от диаметра

- Параллельность краев: отклонение не более 2 мм

- Шов соединения: ровный, без зазоров, 5-6 заклепок

Внешний цилиндр должен легко надеваться на диффузор с зазором (кольцевым сечением) по всей окружности. Этот зазор составляет примерно 37 мм с каждой стороны для трубы d=150 мм. Если цилиндр не надевается или застревает — проверьте овальность обеих деталей и скорректируйте форму.

Изготовление обратного конуса (зонта)

Обратный конус (зонт) защищает дымоход от попадания атмосферных осадков и птиц. Диаметр зонта составляет 1,7d, что обеспечивает полное перекрытие внешнего цилиндра диаметром 2d с учетом угла наклона конуса 30-45°.

Пошаговая инструкция изготовления зонта:

- Начертите круг на листе металла диаметром 3,4d (удвоенный диаметр зонта 1,7d). Для трубы d=150 мм потребуется круг диаметром 510 мм

- Найдите центр круга и проведите два радиуса с углом между ними 30-35°. Чем больше угол вырезаемого сектора, тем круче будет конус

- Вырежьте круг ножницами по металлу по внешнему контуру. Начинайте резать от края листа по касательной к окружности

- Удалите сектор между двумя радиусами — вырежьте его ножницами по прямым линиям от центра к краю

- Сверните заготовку в конус: совместите прямые края выреза внахлест на 15-20 мм. Сворачивайте постепенно, формируя равномерный угол наклона по всей окружности

- Проверьте диаметр основания конуса: должен составлять 1,7d (для d=150 мм — 255 мм). При необходимости скорректируйте величину нахлеста

- Зафиксируйте конус струбцинами и просверлите 3-4 отверстия диаметром 4 мм вдоль линии соединения

- Установите заклепки через просверленные отверстия

- Вырежьте центральное отверстие в вершине конуса диаметром 15-20 мм для крепления стоек. Используйте сверло или ножницы по металлу

Важное замечание: угол наклона зонта должен составлять 30-45° к горизонтали для эффективного стока воды и предотвращения накопления снега зимой. Слишком пологий конус (менее 25°) задерживает снег, слишком крутой (более 50°) увеличивает парусность конструкции.

Расчет точного угла вырезаемого сектора

Для получения конуса с заданным углом наклона используйте формулу: β = 360° × (1 - D_основания / D_круга), где D_основания = 1,7d — требуемый диаметр основания конуса, D_круга — диаметр исходного круга (3,4d для пологого конуса 30-35°). Подставляя значения: β = 360° × (1 - 1,7d / 3,4d) = 360° × 0,5 = 180°. Однако на практике используют меньший угол 30-35°, так как конус имеет небольшую высоту и служит только защитой от осадков, а не основным аэродинамическим элементом.

Контрольные точки после изготовления зонта:

- Диаметр основания: 1,7d ± 5 мм (для d=150 мм: 255 ± 5 мм)

- Угол наклона образующей: 30-45° к горизонтали

- Центральное отверстие: 15-20 мм для посадки стоек

- Шов соединения: ровный, 3-4 заклепки

- Овальность основания: не более 2% от диаметра

Зонт должен полностью перекрывать внешний цилиндр диаметром 2d с запасом по 25-30 мм с каждой стороны. Это обеспечивает защиту от косого дождя и предотвращает попадание воды в кольцевое сечение дефлектора. При меньшем диаметре зонта влага будет проникать внутрь конструкции и вызывать коррозию.

Изготовление стоек крепления

Стойки крепления соединяют все элементы дефлектора ЦАГИ в единую жесткую конструкцию, выдерживающую ветровые нагрузки. Для дефлектора требуется изготовить 3-4 стойки из металлической полосы шириной 20-30 мм и длиной 140-150 мм.

Выбор количества стоек:

- 3 стойки (оптимальный вариант)

- Располагаются под углом 120° относительно друг друга. Минимальное количество для обеспечения устойчивости конструкции. Подходит для диаметров до 200 мм.

- 4 стойки (усиленный вариант)

- Располагаются под углом 90° (крест-накрест). Обеспечивают повышенную жесткость для диаметров свыше 200 мм и регионов с сильными ветрами.

Пошаговая инструкция изготовления стоек:

- Нарежьте полосы металла шириной 25-30 мм и длиной 140-150 мм из остатков листовой стали. Потребуется 3 или 4 полосы

- Придайте жесткость каждой стойке: согните полосу вдоль по всей длине, создавая Z-образный профиль. Две параллельные полки шириной 10-12 мм, соединенные перемычкой 5-8 мм

- Просверлите крепежные отверстия: по 2 отверстия диаметром 4 мм на каждом конце стойки на расстоянии 10 мм от края и 12-15 мм друг от друга

- Обработайте кромки напильником — удалите острые края и заусенцы по всему периметру стоек

- Проверьте прямолинейность: положите стойку на ровную поверхность — не должно быть прогибов или изгибов

Альтернативный способ: вместо гнутых полос можно использовать готовый металлический уголок 20×20 мм или 25×25 мм, нарезанный на отрезки длиной 140-150 мм. Уголок обеспечивает высокую жесткость без дополнительной обработки, но увеличивает массу конструкции на 100-150 г.

Способы придания жесткости плоским стойкам

Z-образный профиль: согните полосу металла шириной 30 мм дважды под углом 90°, создавая две параллельные полки по 10 мм и перемычку 10 мм. Такая форма увеличивает момент инерции сечения в 3-4 раза по сравнению с плоской полосой.

П-образный профиль: согните полосу шириной 40 мм в виде швеллера — две боковые полки по 12 мм и перемычка 16 мм. Обеспечивает максимальную жесткость, но требует специального оборудования для качественной гибки.

Двойная полоса: соедините две плоские полосы 25×2 мм заклепками в 3-4 точках, образуя коробчатое сечение. Простой способ, не требующий гибки металла.

Длина стоек в зависимости от диаметра трубы:

- d = 100 мм: длина стоек 130-140 мм

- d = 150 мм: длина стоек 140-150 мм

- d = 200 мм: длина стоек 150-160 мм

- d = 250 мм: длина стоек 160-180 мм

Длина стоек рассчитывается исходя из необходимости соединить зонт (расположенный на высоте 1,7d от основания) с диффузором. Стойки должны проходить вдоль внешнего цилиндра и фиксировать его в нижней части.

Стойки крепления испытывают максимальную нагрузку при ветре скоростью 15-20 м/с. Для дефлектора диаметром 300 мм (труба d=150 мм) ветровая нагрузка составляет 8-12 кг. Z-образный профиль обеспечивает прочность, достаточную для противодействия порывам ветра до 25 м/с без деформации.

Совет мастера: пронумеруйте стойки маркером (1, 2, 3) — это упростит сборку и позволит равномерно распределить их по окружности диффузора. Нумерацию наносите на верхний конец каждой стойки.

Изготовление входного патрубка

Входной патрубок обеспечивает герметичное соединение дефлектора ЦАГИ с дымоходом. Патрубок представляет собой простой цилиндр диаметром d и высотой 120-150 мм, который надевается на трубу и фиксируется хомутом.

Пошаговая инструкция изготовления входного патрубка:

- Рассчитайте размеры развертки: длина L = π × d = 3,14 × d с припуском 20 мм для соединения. Высота составляет 120-150 мм в зависимости от конструкции дымохода

- Вырежьте прямоугольную заготовку из листа металла. Для трубы d=150 мм потребуется прямоугольник 491×120 мм (471 мм + 20 мм припуск)

- Обработайте кромки напильником по периметру заготовки

- Сверните заготовку в цилиндр диаметром d. Используйте саму дымоходную трубу как оправку для точного формирования диаметра

- Зафиксируйте форму и просверлите 4-5 отверстий диаметром 4 мм вдоль шва с шагом 30-40 мм

- Установите заклепки через просверленные отверстия

- Проверьте посадку на дымоход: патрубок должен надеваться с небольшим усилием, но без деформации трубы

Важное требование: патрубок должен входить на дымоход с глубиной посадки не менее 100 мм для обеспечения надежного соединения. Если патрубок входит слишком туго, слегка расширьте его изнутри киянкой, простукивая по окружности.

Контрольные точки после изготовления патрубка:

- Диаметр: d ± 1 мм (должен точно соответствовать внутреннему диаметру дымохода)

- Высота: 120-150 мм

- Шов соединения: ровный, 4-5 заклепок

- Посадка на трубу: плотная, но без чрезмерного усилия

- Овальность сечения: не более 2 мм

Сборка дефлектора ЦАГИ

Сборка дефлектора ЦАГИ выполняется в определенной последовательности: сначала соединяются диффузор и стойки, затем крепится зонт, после этого устанавливается внешний цилиндр, и в конце присоединяется входной патрубок. Правильная последовательность обеспечивает точное позиционирование всех элементов и прочность конструкции.

Оптимально монтировать дефлектор на трубу до того, как она будет установлена на дымоход на крыше. Это облегчает трудоемкий процесс и делает работу более безопасной. Сборку выполняйте на ровной поверхности, проверяя симметричность конструкции на каждом этапе.

Пошаговая последовательность сборки:

- Соединение диффузора и стоек: разметьте на верхней кромке диффузора 3 точки крепления стоек под углом 120° друг к другу (или 4 точки под углом 90°). Просверлите отверстия диаметром 4 мм

- Прикрепите верхние концы стоек к диффузору заклепками — по 2 заклепки на каждую стойку для надежности

- Установка зонта: наденьте зонт на верхние концы стоек через центральное отверстие диаметром 15-20 мм. Зонт должен располагаться горизонтально

- Зафиксируйте зонт на стойках заклепками — по 1 заклепке на каждую стойку в верхней части. Проверьте горизонтальность уровнем

- Установка внешнего цилиндра: наденьте внешний цилиндр на диффузор снизу. Между диффузором и цилиндром должен образоваться зазор — кольцевое сечение

- Зафиксируйте цилиндр на стойках в нижней части — по 1 заклепке на каждую стойку. Расстояние от нижней кромки цилиндра до узкой части диффузора должно составлять строго 0,5d

- Присоединение входного патрубка: вставьте узкую часть диффузора в входной патрубок на глубину 50-70 мм

- Зафиксируйте соединение заклепками — 4-6 штук по окружности с равномерным распределением

Совет мастера: перед окончательной фиксацией заклепками "наживите" все соединения на 1-2 заклепки и проверьте геометрию конструкции. Убедитесь в симметричности расположения стоек, горизонтальности зонта и вертикальности осевой линии. После установки всех заклепок исправить ошибки будет невозможно.

Проверка качества сборки перед монтажом

Визуальный осмотр: все заклепки должны быть плотно установлены, без люфтов. Швы соединений ровные, без зазоров более 1 мм. Стойки расположены симметрично.

Проверка прочности: возьмите дефлектор за зонт и слегка потрясите — конструкция не должна иметь люфтов и издавать дребезжащих звуков. Попробуйте провернуть зонт относительно диффузора — он должен быть надежно зафиксирован.

Проверка размеров: измерьте основные параметры рулеткой — диаметр внешнего цилиндра (2d), расстояние от нижней кромки цилиндра до узкой части диффузора (0,5d), диаметр зонта (1,7d). Отклонения более 5% снижают эффективность на 20-30%.

Финальная проверка собранного дефлектора:

- Прочность всех соединений — минимум 2 заклепки на каждый узел

- Симметричность конструкции — стойки расположены равномерно по окружности

- Кольцевое сечение между диффузором и цилиндром — зазор 35-40 мм для трубы d=150 мм

- Горизонтальность зонта — проверяется уровнем

- Общая высота конструкции — должна соответствовать расчетной (1,7d + высота патрубка)

- Масса готового дефлектора из оцинковки 0,5 мм для d=150 мм — 1,5-2 кг

Монтаж дефлектора ЦАГИ на дымоход

Монтаж дефлектора ЦАГИ на дымоход выполняется после завершения сборки конструкции и проверки ее прочности. Правильная установка обеспечивает максимальную эффективность работы устройства и его долговечность в условиях ветровых нагрузок.

Высота установки дефлектора над уровнем кровли регламентируется строительными нормами СНиП 41-01-2003. На скатных крышах дефлекторы устанавливаются на высоте не менее 50 см от парапета или конька, а на плоских крышах — не ниже 50 см от поверхности кровли. Это обеспечивает нахождение устройства в зоне стабильных воздушных потоков.

Подготовка к монтажу:

- Очистите верхний срез дымохода от сажи, мусора и наледи

- Проверьте вертикальность трубы отвесом или уровнем — отклонение более 3° снижает эффективность дефлектора

- Убедитесь, что печь не работает — труба должна быть холодной

- Подготовьте хомут из нержавеющей стали подходящего диаметра с болтовым затягиванием

Последовательность монтажа дефлектора:

- Поднимите дефлектор на крышу — используйте помощника для безопасности. Легкий дефлектор может сорваться порывом ветра

- Наденьте входной патрубок дефлектора на дымоход — посадка должна быть плотной, глубина не менее 100 мм

- Установите хомут на место соединения патрубка и дымохода в 10-15 см от края

- Затягивайте хомут равномерно крест-накрест (как колесные гайки) — не перетягивайте, чтобы не деформировать тонкостенную трубу

- Проверьте вертикальность дефлектора уровнем — при необходимости скорректируйте положение

- Окончательно затяните хомут до надежной фиксации

- Проверьте надежность: попробуйте провернуть дефлектор — он не должен двигаться. Проверьте устойчивость к раскачиванию

Необходимо проследить, чтобы все части конструкции точно соединялись друг с другом, не оставляя зазоров и щелей. Для этого нужно особенно плотно закрепить трубу хомутами, по возможности — обработать стыки термостойким герметиком. Для надежности используйте два хомута, особенно для дефлекторов диаметром более 200 мм.

Важная рекомендация: монтаж выполняйте в безветренную погоду — ветер скоростью более 10 м/с создает опасность срыва дефлектора из рук. Не выполняйте работы при дожде, снеге или на обледеневшей кровле.

Дополнительные способы фиксации для регионов с сильными ветрами

Двойной хомут: установите два хомута на расстоянии 80-100 мм друг от друга для повышения надежности крепления. Особенно актуально для диаметров свыше 200 мм.

Термостойкий герметик: перед посадкой патрубка на дымоход нанесите слой термостойкого герметика (рабочая температура до 300°C) на внутреннюю поверхность патрубка. Это обеспечит герметичность соединения и дополнительную фиксацию.

Растяжки для высоких труб: для дымоходов высотой более 1,5 м над кровлей используйте дополнительное крепление растяжками — металлические тросы или прутья диаметром 3-4 мм, закрепленные в специальных отверстиях хомута и зафиксированные на кровле.

Проверка после монтажа:

- Дефлектор прочно закреплен на трубе — нет люфтов при раскачивании

- Вертикальность конструкции — отклонение не более 2-3°

- Хомут затянут равномерно — нет деформации патрубка или трубы

- Зонт расположен горизонтально — проверяется визуально

- Высота над кровлей соответствует нормам — минимум 50 см от конька

Первый запуск: после монтажа дефлектора ЦАГИ проведите пробную топку печи или включение котла. Проверьте отсутствие обратной тяги и задымления помещения. В течение первых 30-40 минут работы следите за дефлектором визуально — он не должен вибрировать или издавать посторонние звуки.

Требования к установке по ГОСТ

Установка дефлектора ЦАГИ регламентируется строительными нормами СНиП 41-01-2003 и СП 7.13130.2013, определяющими высоту дымоходов и вентиляционных каналов относительно кровли. Соблюдение нормативных требований обеспечивает эффективную работу дефлектора и пожарную безопасность здания.

Минимальная высота дымохода:

Согласно СНиП 41-01-2003, общая высота дымохода от колосниковой решетки печи до устья дымохода должна составлять не менее 5 м. Для котельных установок минимальная высота от места присоединения дымоотвода до оголовка на крыше — не менее 3 м.

Высота дефлектора над кровлей в зависимости от расстояния до конька:

- До 1,5 м от конька: дефлектор должен возвышаться над коньком не менее чем на 0,5 м (500 мм)

- От 1,5 до 3 м от конька: высота дефлектора должна быть не ниже уровня конька или парапета

- Более 3 м от конька: высота определяется линией, проведенной под углом 10° к горизонту от конька в сторону дымохода

- На плоской кровле: высота дефлектора над уровнем кровли должна быть не менее 0,5 м, а для жилых домов — не менее 2,0 м

Высота дымохода во многом определяет силу тяги. В пределах разумного действует правило: чем больше высота, тем лучше тяга. Устье дымовых труб должно быть выше границы ветрового подпора, но не менее 0,5 м выше конька крыши.

Дополнительные требования по СНиП:

- Дымоход должен обдуваться ветром со всех сторон — недопустима установка в зоне аэродинамической тени от соседних зданий или деревьев

- Расстояние от устья дымохода до окон и дверей по горизонтали — не менее 0,5 м

- Высота над верхней гранью окон — не менее 0,5 м

- Устья кирпичных дымоходов должны быть защищены от атмосферных осадков — дефлектор выполняет эту функцию

- Вертикальность дымохода — отклонение не более 1° от вертикальной оси

Расчет высоты для нестандартных случаев

Для скатной кровли с уклоном более 30°: если труба расположена на расстоянии более 3 м от конька, проведите воображаемую линию под углом 10° вниз от конька к трубе. Точка пересечения этой линии с осью дымохода определяет минимальную высоту устья.

Для многоуровневых кровель: высота дымохода определяется относительно наивысшей точки кровли в радиусе 10 м от трубы. Если расстояние до наивысшей точки менее 1,5 м, применяется правило +0,5 м над этой точкой.

Для домов с высокими деревьями поблизости: устье дымохода должно быть выше кроны дерева на 1-1,5 м, если расстояние до дерева менее 5 м. Это предотвращает завихрения воздуха и ослабление тяги.

Важное замечание: дефлектор ЦАГИ устанавливается на высоте 1-1,6 м от уровня кровли для обеспечения максимальной эффективности работы. Установка на меньшей высоте снижает эффективность устройства на 30-40%, так как устье попадает в зону турбулентных потоков.

Способы крепления дефлектора

Надежное крепление дефлектора ЦАГИ к дымоходу обеспечивает устойчивость конструкции при ветровых нагрузках и вибрациях. Способ крепления выбирается в зависимости от материала дымохода, диаметра трубы и климатических условий региона.

Основные способы крепления:

- Крепление хомутом (основной способ)

- Хомут из нержавеющей стали с болтовым затягиванием обеспечивает надежную фиксацию на круглых металлических трубах. Для диаметров до 200 мм достаточно одного хомута, для диаметров свыше 200 мм рекомендуется установка двух хомутов на расстоянии 80-100 мм друг от друга.

- Крепление болтами с дюбелями

- Применяется для кирпичных дымоходов: в кладку вставляется переходной металлический патрубок, который крепится анкерами или дюбелями. На патрубок надевается дефлектор и фиксируется хомутом.

- Крепление на кронштейнах

- Используется для тяжелых дефлекторов диаметром более 250 мм: к трубе привариваются или крепятся болтами 3-4 металлических кронштейна, на которые устанавливается дефлектор. Обеспечивает максимальную прочность при ветровых нагрузках.

- Крепление с термостойким герметиком

- Комбинированный способ: перед установкой хомута на внутреннюю поверхность патрубка наносится слой термостойкого герметика (до 300°C). Обеспечивает дополнительную герметичность и фиксацию.

| Способ крепления | Преимущества | Недостатки | Рекомендуемое применение |

|---|---|---|---|

| Хомут стальной | Простота установки, надежность, возможность демонтажа | Требует точного подбора диаметра | Круглые металлические трубы d=100-250 мм |

| Двойной хомут | Максимальная надежность, устойчивость к вибрациям | Увеличенная стоимость, сложнее регулировка | Трубы d>200 мм, регионы с сильными ветрами |

| Болты с дюбелями | Прочное соединение, не требует хомутов | Сложность установки, нужен переходной патрубок | Кирпичные дымоходы |

| Кронштейны | Выдерживают большие нагрузки | Требуется сварка или сверление трубы | Диаметры свыше 250 мм, промышленные установки |

| Хомут + герметик | Герметичность, дополнительная фиксация | Затруднен демонтаж | Дымоходы с повышенной вибрацией |

Характеристики хомутов для дефлекторов:

- Материал: нержавеющая сталь AISI 304 или AISI 430 для устойчивости к коррозии

- Ширина ленты: 20-30 мм для диаметров 100-200 мм, 30-40 мм для диаметров свыше 200 мм

- Тип затяжки: болтовая с гайкой или червячная (предпочтительнее болтовая для сильных затяжек)

- Усилие затяжки: 15-20 Нм для тонкостенных труб, до 30 Нм для толстостенных

Для крепления используются хомуты, болты, кронштейны и уплотнительная лента. Все детали должны быть надежно закреплены друг с другом. Рекомендуется дополнительно оснащать дефлектор искрогасителем для предотвращения пожароопасных ситуаций.

Крепление дефлектора на сэндвич-трубах

Для сэндвич-дымоходов с утеплителем используйте хомут увеличенного диаметра, соответствующий внешнему диаметру трубы. Затягивайте хомут осторожно, чтобы не деформировать тонкую внешнюю стенку — усилие не более 15-18 Нм. Для труб диаметром свыше 200 мм обязательна установка двух хомутов. Альтернативный вариант: используйте переходной патрубок, который крепится к внутренней трубе сэндвича через теплоизоляцию.

Пошаговая инструкция монтажа

Монтаж дефлектора ЦАГИ выполняется в определенной последовательности для обеспечения правильного позиционирования и надежной фиксации. Работы проводятся на высоте, поэтому требуется соблюдение техники безопасности и использование страховочного оборудования.

Подготовительный этап:

- Убедитесь, что печь или котел не работают минимум 2 часа — труба должна полностью остыть

- Измерьте высоту дымохода над кровлей и проверьте соответствие требованиям СНиП

- Подготовьте инструменты: отвертку или гаечный ключ для хомута, уровень строительный, рулетку, отвес

- Подготовьте страховочное снаряжение: пояс, веревку, лестницу кровельную

Этап 1. Очистка и проверка дымохода:

- Поднимитесь на крышу с соблюдением техники безопасности

- Очистите верхний срез дымохода от сажи металлической щеткой

- Удалите мусор, листья, паутину из устья трубы

- Проверьте вертикальность трубы отвесом — отклонение более 3° требует корректировки

- Осмотрите состояние трубы — трещины, коррозия, деформации недопустимы

Этап 2. Подъем и установка дефлектора:

- Поднимите дефлектор на крышу с помощью веревки или передайте его помощнику

- Наденьте входной патрубок дефлектора на дымоход — движение сверху вниз до упора

- Глубина посадки должна составлять минимум 100 мм для обеспечения надежности

- Если патрубок входит туго, слегка расширьте его изнутри или смажьте край трубы мыльным раствором

- Выровняйте дефлектор по вертикали, используя уровень — проверьте в двух перпендикулярных направлениях

Этап 3. Фиксация хомутом:

- Наденьте хомут на место соединения патрубка и дымохода на высоте 10-15 см от верхнего края трубы

- Предварительно затяните болт хомута вручную на 2-3 оборота

- Еще раз проверьте вертикальность дефлектора — при необходимости скорректируйте положение

- Затягивайте болт хомута ключом крест-накрест (поочередно с разных сторон) для равномерного распределения нагрузки

- Контролируйте усилие затяжки — чрезмерное усилие деформирует тонкостенную трубу (толщина 0,5-0,8 мм)

- Окончательное усилие затяжки: дефлектор не проворачивается при попытке вращения руками

Совет мастера: для труб толщиной 0,5 мм затягивайте хомут до момента легкого сопротивления, затем сделайте еще пол-оборота ключа. Для труб 0,8 мм — еще один полный оборот. Это предотвратит деформацию.

Этап 4. Финальная проверка и испытания:

- Попробуйте провернуть дефлектор вручную — он не должен двигаться относительно трубы

- Проверьте раскачиванием — люфт недопустим

- Убедитесь в горизонтальности зонта визуально или уровнем

- Проверьте отсутствие контакта внешнего цилиндра с диффузором — должен быть зазор (кольцевое сечение)

- Спуститесь с крыши и проведите пробную топку печи или включение котла

- Через 10-15 минут работы поднимитесь на крышу и проверьте отсутствие вибрации, посторонних звуков, задымления

- Убедитесь, что дым свободно выходит через кольцевое сечение дефлектора

Сначала необходимо закрепить на трубе нижний цилиндр дефлектора. Способ крепления (стяжные хомуты, болты с дюбелями) выбирается по месту, в зависимости от материала трубы и ее состояния. Рекомендуется хорошенько смазать резьбу болтов для защиты от коррозии.

Устранение проблем при монтаже

Патрубок не надевается на трубу: проверьте соответствие диаметров — возможно, труба имеет наружный диаметр, а патрубок рассчитан на внутренний. Решение: расширьте патрубок киянкой на 2-3 мм или используйте переходную гильзу.

Дефлектор наклоняется в одну сторону: причина — овальность трубы или неравномерная затяжка хомута. Решение: ослабьте хомут, выровняйте дефлектор по уровню, подложите под край патрубка тонкую металлическую прокладку для компенсации овальности.

Хомут не держит дефлектор: причина — слишком большой диаметр хомута или гладкая поверхность трубы. Решение: используйте хомут меньшего диаметра или намотайте на трубу один слой уплотнительной ленты из алюминия перед установкой хомута.

Безопасность работ на высоте

Монтаж дефлектора ЦАГИ на дымоход относится к работам на высоте и требует строгого соблюдения правил охраны труда. Падение с крыши — одна из наиболее частых причин травматизма при выполнении кровельных работ, поэтому использование средств индивидуальной защиты обязательно.

Обязательные средства индивидуальной защиты (СИЗ):

- Страховочная привязь — надевается на туловище и соединяется со страховочным тросом. Конструкция должна распределять нагрузку при падении на бедра и плечи

- Страховочный трос (канат) — диаметр минимум 10 мм, длина подбирается исходя из расстояния до точки крепления. Трос фиксируется на прочном элементе конструкции крыши

- Защитная каска с ремешком, предотвращающим случайное падение. Защищает голову от ударов о элементы кровли и падающих предметов

- Специальная рабочая обувь с нескользящей подошвой из резины или полиуретана для предотвращения скольжения на металлической или мокрой кровле

- Рабочие перчатки с резиновым покрытием для надежного захвата инструментов и защиты рук от острых кромок металла

Работы на крышах запрещены в условиях тумана, сильного ветра (более 10 м/с), дождя, снегопада или обледенения кровли, а также в темное время суток без хорошего освещения. Нарушение этих требований многократно увеличивает риск падения и получения травм.

Организация безопасного рабочего места:

- Установите защитные ограждения по периметру рабочей зоны на скатных крышах с уклоном более 20° — высота ограждения минимум 1 м

- Закрепите страховочный трос на прочном элементе конструкции: дымоходе (если диаметр более 300 мм), несущей балке, анкере в стене

- Проверьте прочность кровли — убедитесь, что покрытие выдержит вес человека. На старых или поврежденных крышах используйте трапы или доски для распределения нагрузки

- Обеспечьте безопасный подъем на крышу — используйте прочную приставную лестницу с противоскользящими башмаками или стационарную лестницу

- Подготовьте инструменты и материалы заранее — сложите их в сумку или ведро, которое можно поднять веревкой. Не переносите тяжелые предметы при подъеме по лестнице

Важная рекомендация: выполняйте монтаж дефлектора с помощником, который будет страховать снизу или работать на крыше вместе с вами. Одиночная работа на высоте опасна — при внезапном ухудшении самочувствия или получении травмы помощь может не подоспеть вовремя.

Проверка страховочного оборудования перед работой

Визуальный осмотр привязи: проверьте целостность строп, отсутствие надрывов, потертостей, следов термического повреждения. Металлические элементы (пряжки, карабины) не должны иметь трещин и деформаций.

Проверка троса: осмотрите трос по всей длине — недопустимы надрывы отдельных прядей (более 10% от общего количества), узлы, следы коррозии. Минимальная разрывная нагрузка троса должна составлять 2200 кг для одного работника.

Тестовая нагрузка: перед началом работы проверьте надежность крепления троса, повисев на нем в привязи на высоте 0,5 м от земли в течение 10-15 секунд. Точка крепления не должна смещаться или издавать треск.

Погодные условия для безопасной работы:

- Скорость ветра — не более 10 м/с (колыхание веток деревьев)

- Температура воздуха — от +5°C до +30°C для комфортной работы

- Видимость — не менее 50 м (отсутствие тумана)

- Осадки — полное отсутствие дождя и снега

- Состояние кровли — сухая, без наледи и снежного покрова

Частые ошибки при изготовлении дефлектора ЦАГИ

Ошибки при изготовлении дефлектора ЦАГИ приводят к снижению эффективности устройства на 20-40% или полной неработоспособности конструкции. Большинство проблем возникает на этапах расчета размеров, раскроя деталей и сборки.

| Ошибка | Последствия | Как избежать |

|---|---|---|

| Неправильный расчет диаметра дефлектора | Несоответствие размеров дымоходу, нарушение тяги, задувание дымохода ветром | Точно измерьте внутренний диаметр трубы штангенциркулем. Используйте формулы: диффузор d=Dтрубы, внешний цилиндр 2d, зонт 1,7d |

| Отклонение размеров деталей более 5% | Нарушение пропорций конструкции, снижение эффективности на 25-35% | Используйте картонные шаблоны в натуральную величину. Проверяйте размеры каждой детали перед склепыванием |

| Овальное сечение цилиндров | Уменьшение площади кольцевого сечения, неравномерный поток воздуха, снижение тяги | Сворачивайте детали на цилиндрической оправке. Измеряйте диаметр в 4 точках — разброс не более 3 мм |

| Неправильное расположение внешнего цилиндра | Критическое нарушение работы — дефлектор не создает разрежение | Расстояние от нижней кромки цилиндра до узкой части диффузора должно быть строго 0,5d |

| Недостаточное количество заклепок | Разрушение конструкции при ветровых нагрузках, разъединение деталей | Минимум 2 заклепки на каждое соединение стойки, 4-6 заклепок на швы цилиндров с шагом 40-50 мм |

| Асимметричное расположение стоек | Перекос зонта, вибрация конструкции, ускоренный износ креплений | Размечайте точки крепления стоек транспортиром: 120° для 3 стоек, 90° для 4 стоек |

| Использование слишком тонкого металла | Деформация деталей при монтаже и эксплуатации, короткий срок службы | Используйте оцинкованную сталь толщиной минимум 0,5 мм, для диаметров свыше 200 мм — 0,7-0,8 мм |

| Недостаточная глубина посадки патрубка | Срыв дефлектора ветром, потеря герметичности соединения | Глубина посадки патрубка на дымоход — минимум 100 мм. Фиксация двумя хомутами для диаметров >200 мм |

Одной из наиболее распространенных ошибок при установке дефлектора является неправильный подбор размеров устройства. Диаметр дефлектора должен строго соответствовать диаметру дымоходной трубы. Несоответствие размеров может привести к нарушению тяги, снижению эффективности защиты от задувания и даже к опасным ситуациям, связанным с неполным отводом продуктов сгорания.

Типичные ошибки при раскрое и обработке металла:

- Резка болгаркой без финишной обработки — края получаются неровными с глубокими заусенцами. Используйте ножницы по металлу для чистовой резки

- Отсутствие припусков на соединение — детали невозможно склепать внахлест. Добавляйте 20-25 мм к расчетной длине разверток цилиндров

- Сверление отверстий без керна — сверло соскальзывает, отверстия получаются в неправильных местах. Обязательно кернуйте точки сверления

- Резкие изгибы при формовке конусов — появляются складки и вмятины на поверхности. Сворачивайте заготовки плавно, без рывков

Как проверить правильность изготовления до монтажа

Проверка диаметров: измерьте диаметры всех цилиндрических деталей штангенциркулем или рулеткой — они должны соответствовать расчетным с точностью ±3 мм. Для диффузора проверьте оба диаметра (узкий d и широкий 1,25d).

Проверка соосности: установите диффузор в центр внешнего цилиндра — зазор (кольцевое сечение) должен быть равномерным по всей окружности. Отклонение более 5 мм указывает на овальность деталей.

Проверка высоты установки цилиндра: измерьте расстояние от нижней кромки внешнего цилиндра до узкой части диффузора — должно быть точно 0,5d. Это критический параметр для создания эффекта эжекции.

Проверка прочности креплений: возьмите дефлектор за зонт и встряхните — конструкция не должна издавать дребезжащих звуков, стойки не должны люфтить. Попробуйте провернуть зонт относительно диффузора — крепление должно быть жестким.

Эксплуатация и обслуживание дефлектора ЦАГИ

Правильная эксплуатация и регулярное обслуживание дефлектора ЦАГИ обеспечивают стабильную работу устройства в течение 15-20 лет. Периодичность обслуживания зависит от условий эксплуатации: в нормальных условиях достаточно проводить осмотр 1-2 раза в год, в сложных условиях — каждые 3-4 месяца.

Основные процедуры технического обслуживания:

- Визуальный осмотр внешнего состояния — выявление механических повреждений, признаков коррозии, нарушений защитного покрытия

- Проверка надежности креплений — затяжка хомутов, отсутствие люфтов, прочность заклепочных соединений

- Очистка от загрязнений — удаление пыли, сажи, листьев, птичьих гнезд, насекомых

- Контроль герметичности соединений патрубка с дымоходом — отсутствие зазоров и подтеканий конденсата

- Проверка геометрии конструкции — отсутствие деформаций, вмятин, перекосов элементов

Оптимальное время для комплексной проверки и обслуживания дефлекторов — периоды сезонной подготовки вентиляционных систем, обычно весной и осенью. Весенняя диагностика позволяет выявить повреждения, возникшие в результате зимней эксплуатации (обледенение, снеговая нагрузка), а осенняя — подготовить систему к работе в холодный период года.

Регулярный осмотр (рекомендуемая периодичность — 2 раза в год):

- Осмотрите зонт на наличие вмятин, коррозии, птичьих гнезд

- Проверьте состояние стоек крепления — отсутствие трещин, изгибов, ослабления заклепок

- Осмотрите внешний цилиндр и диффузор — целостность швов, отсутствие деформаций

- Проверьте затяжку хомута — при необходимости подтяните на 0,5-1 оборот ключа

- Убедитесь в отсутствии засоров в кольцевом сечении между диффузором и цилиндром

Очистка дефлектора:

- Поднимитесь на крышу с соблюдением техники безопасности (страховочная привязь обязательна)

- Удалите крупный мусор вручную — листья, ветки, птичьи гнезда из внутренней полости

- Очистите сажу и пыль мягкой щеткой или пылесосом с насадкой для мягкой очистки

- Промойте внешние поверхности водой из шланга под небольшим напором

- При сильном загрязнении используйте мыльный раствор и мягкую губку

- Протрите металлические поверхности сухой тканью для предотвращения коррозии

Важное замечание: не используйте абразивные чистящие средства и металлические щетки — они повреждают защитное цинковое покрытие и ускоряют коррозию металла.

Признаки необходимости ремонта или замены дефлектора

Критические повреждения, требующие немедленной замены:

- Сквозные коррозионные повреждения (дыры) в зонте или цилиндрах — нарушается герметичность и аэродинамика

- Разрушение более 50% заклепочных соединений — конструкция теряет жесткость

- Деформация внешнего цилиндра с изменением диаметра более чем на 10% — критическое нарушение кольцевого сечения

- Отрыв одной или нескольких стоек крепления — невозможность надежной фиксации зонта

Повреждения, допускающие ремонт:

- Поверхностная коррозия до 30% площади — очистите ржавчину металлической щеткой, обработайте преобразователем ржавчины и покройте термостойкой краской

- Ослабление отдельных заклепок — высверлите старые заклепки, установите новые большего диаметра (5 мм вместо 4 мм)

- Небольшие вмятины на зонте или цилиндрах — выправьте киянкой на цилиндрической оправке

- Ослабление хомута — замените хомут на новый с увеличенной шириной ленты (30-40 мм)

Проблема обледенения зимой:

В регионах с суровыми зимами на дефлекторе образуется наледь из замерзшего конденсата, что снижает эффективность работы на 30-50% и может привести к механическим повреждениям. Обледенение возникает при температуре наружного воздуха ниже -10°C и высокой влажности отходящих газов.

Профилактика обледенения:

- Используйте утепленные (сэндвич) дымоходы для снижения образования конденсата

- Установите дефлектор на максимально допустимой высоте над кровлей — чем выше температура газов на выходе, тем меньше конденсата

- Обработайте внутренние поверхности дефлектора гидрофобным составом для предотвращения налипания льда

- Регулярно очищайте дефлектор от снега и наледи в зимний период — минимум 1 раз в месяц при активной эксплуатации печи

Совет эксперта: для удаления наледи не используйте молоток или ломик — это деформирует тонкостенную конструкцию. Полейте обледеневшие участки теплой водой (40-50°C) из чайника или используйте паяльную лампу для аккуратного оттаивания льда.

Регулярный осмотр и чистка

Регулярный осмотр дефлектора ЦАГИ — обязательная процедура, обеспечивающая безопасность эксплуатации дымохода и поддержание оптимальной тяги. Периодичность осмотров регламентируется нормативными документами: минимум 2 раза в год для дымоходов твердотопливных печей и каминов.

Оптимальные сроки проведения осмотра:

- Весенний осмотр (апрель-май) — проводится после окончания отопительного сезона для выявления повреждений, полученных в зимний период

- Осенний осмотр (сентябрь-октябрь) — выполняется перед началом отопительного сезона для подготовки дымохода к интенсивной эксплуатации

- Внеплановый осмотр — проводится при ослаблении тяги, появлении посторонних звуков (гул, вибрация), задымлении помещения или после сильных ураганных ветров

Независимо от вида топлива и частоты использования прибора, профилактический осмотр и, при необходимости, чистку необходимо проводить минимум два раза в год, перед началом отопительного сезона и по его окончании. Эти мероприятия обеспечивают своевременное выявление дефектов до их перерастания в критические повреждения.

Алгоритм весеннего осмотра дефлектора:

- Подъем на крышу с соблюдением техники безопасности — используйте страховочную привязь даже при хорошей погоде

- Внешний осмотр зонта — проверьте наличие вмятин от падения снега, следов коррозии, деформаций от ветровых нагрузок

- Проверка стоек крепления — осмотрите на предмет трещин, ослабления заклепок, искривлений. Попробуйте пошатать зонт рукой — люфт недопустим

- Осмотр цилиндров — проверьте швы на предмет разрушения заклепочных соединений, наличие вмятин и деформаций

- Проверка крепления к дымоходу — убедитесь в надежности затяжки хомута, отсутствии зазоров между патрубком и трубой

- Оценка степени загрязнения — определите необходимость чистки по наличию сажи, паутины, птичьих гнезд

- Проверка вертикальности — используйте отвес или уровень для контроля отклонения от вертикальной оси

Технология очистки дефлектора от загрязнений:

- Удаление крупного мусора — вручную извлеките листья, ветки, остатки птичьих гнезд из пространства между диффузором и внешним цилиндром

- Очистка сажи — используйте мягкую щетку с натуральным или синтетическим ворсом средней жесткости. Очищайте движениями сверху вниз

- Промывка водой — обрызгайте дефлектор из садового шланга под напором 2-3 атмосферы. Направляйте струю снизу вверх для удаления застрявших частиц

- Обработка сильных загрязнений — при налипшей саже используйте мыльный раствор (хозяйственное мыло 50 г на 5 л воды) и мягкую губку

- Сушка — протрите металлические поверхности сухой тканью из микрофибры для предотвращения образования водных разводов и коррозии

- Обработка креплений — смажьте резьбу болта хомута графитовой смазкой для защиты от коррозии

Важное предупреждение: не используйте для чистки металлические щетки, абразивные чистящие порошки или агрессивные химические средства. Они повреждают защитное цинковое покрытие, что приводит к ускоренной коррозии и сокращению срока службы дефлектора с 15-20 лет до 5-7 лет.

Периодичность чистки в зависимости от условий эксплуатации

Ежедневное использование печи (осень-зима, 5-6 месяцев): чистка дефлектора 2 раза в год — весной после окончания сезона и осенью перед началом. Дополнительная промежуточная чистка в середине зимы при интенсивной топке сырыми дровами.

Периодическое использование (выходные дни, дача): достаточно 1 раза в год осенью перед началом сезона. Весенний осмотр рекомендуется, но без обязательной чистки.

Редкое использование (несколько раз в год): чистка 1 раз в 2-3 года. Обязательный визуальный осмотр перед каждым использованием печи.

Газовые котлы: чистка дефлектора 1 раз в 2 года, так как продукты сгорания газа содержат минимум сажи. Основное загрязнение — пыль и паутина.

Проверка эффективности после чистки:

- Проведите пробную топку печи в течение 30-40 минут при закрытых окнах и дверях

- Убедитесь в отсутствии задымления помещения — дым должен полностью уходить в дымоход

- Проверьте силу тяги поднесением листа бумаги к открытой дверце топки — лист должен притягиваться к отверстию

- Осмотрите дефлектор визуально с крыши — дым должен свободно выходить через кольцевое сечение без завихрений

Когда нужен ремонт или замена

Решение о ремонте или полной замене дефлектора ЦАГИ принимается на основании оценки характера и масштаба повреждений. Срок службы правильно изготовленного и установленного дефлектора из оцинкованной стали составляет 15-20 лет, из нержавеющей стали — 25-30 лет.

| Тип повреждения | Критерий оценки | Решение | Срочность |

|---|---|---|---|

| Поверхностная коррозия | Площадь поражения до 30%, глубина до 0,2 мм | Ремонт: очистка, обработка преобразователем ржавчины, окраска | Плановая (в течение месяца) |

| Глубокая коррозия | Площадь поражения более 40%, истончение металла более 50% | Замена дефлектора | Срочная (в течение недели) |

| Сквозные отверстия | Любые дыры в зонте или цилиндрах | Замена дефлектора | Немедленная |

| Ослабление 1-2 заклепок | Из общего количества 25-30 заклепок | Ремонт: замена заклепок большего диаметра | Плановая (до начала сезона) |

| Разрушение более 50% заклепок | Конструкция теряет жесткость, части разъединяются | Замена дефлектора | Срочная |

| Вмятины до 15 мм глубиной | Без нарушения целостности металла | Ремонт: выправление киянкой | Плановая (не критично) |

| Деформация цилиндра более 10% | Изменение диаметра, овальность сечения | Замена дефлектора | Срочная |

| Отрыв 1 стойки (из 3-4) | Зонт держится на 2 стойках | Ремонт: приклепывание новой стойки | Срочная (в течение недели) |

| Отрыв 2 и более стоек | Конструкция теряет устойчивость | Замена дефлектора | Немедленная |

| Ослабление хомута | Дефлектор проворачивается на трубе | Ремонт: подтяжка или замена хомута | Срочная |

Срок службы антикоррозийного покрытия зависит от типа используемого материала и условий эксплуатации. Оцинкованные покрытия служат от 10 до 15 лет в нормальных условиях, но требуют периодического обновления защитного слоя. В условиях повышенной влажности или агрессивной среды срок сокращается до 7-10 лет.

Технология ремонта поверхностной коррозии:

- Снимите дефлектор с дымохода — ослабьте хомут и аккуратно стяните конструкцию вверх

- Очистите ржавчину металлической щеткой с жесткой щетиной до чистого металла

- Обработайте преобразователем ржавчины — нанесите состав кистью в 2 слоя с интервалом 2 часа. Время высыхания 24 часа

- Нанесите грунт — используйте антикоррозийный грунт для металла в 1 слой. Время высыхания 12 часов

- Покройте термостойкой краской — используйте краску с рабочей температурой до 300°C. Нанесите 2 слоя с интервалом 24 часа

- Полная сушка — выдержите дефлектор 48 часов в сухом помещении перед установкой

Технология замены ослабленных заклепок:

- Высверлите старую заклепку сверлом диаметром 4,2-4,5 мм — сверлите точно по центру головки

- Выбейте остатки заклепки керном или тонким пробойником

- Очистите отверстие от заусенцев круглым напильником

- Просверлите отверстие сверлом 5 мм для установки заклепки увеличенного диаметра

- Установите новую заклепку диаметром 5 мм и длиной на 2-3 мм больше толщины соединяемых деталей

- Расклепайте заклепку заклепочником — головка должна плотно прижать детали друг к другу

Совет эксперта: при замене более 5-7 заклепок (более 20% от общего количества) экономически целесообразнее изготовить новый дефлектор. Стоимость материалов для нового устройства составляет 500-800 рублей, а трудоемкость ремонта старого сопоставима с изготовлением нового.

Признаки критического износа дефлектора

Снижение эффективности работы: если после чистки дефлектора тяга в дымоходе осталась слабой, а при ветре возникает задымление помещения — конструкция утратила аэродинамические свойства из-за деформаций. Требуется замена.

Посторонние звуки при ветре: дребезжание, металлический звон, гул указывают на разрушение заклепочных соединений и люфты в конструкции. Работа с такими дефектами опасна — возможен срыв дефлектора ветром.

Видимые деформации формы: перекос зонта более 10° от горизонтали, овальность цилиндров более 5%, вмятины глубиной более 20 мм критически нарушают работу устройства. Ремонт нецелесообразен.

Возраст более 20 лет: даже при отсутствии видимых повреждений оцинкованное покрытие к этому сроку практически полностью разрушается. Металл становится хрупким, подверженным разрушению при механических нагрузках. Рекомендуется профилактическая замена.

Проблема обледенения зимой