- Что такое дефлектор и зачем он нужен

- Какой тип дефлектора выбрать для изготовления

- Расчет размеров дефлектора

- Как сделать дефлектор на вытяжную трубу своими руками: материалы и инструменты

- Пошаговая инструкция изготовления дефлектора своими руками

- Установка дефлектора на трубу

- Дефлектор для вентиляции своими руками: особенности

- Типичные ошибки при изготовлении и установке

- Проверка работы и обслуживание

- Сделать самому или купить готовый: сравнение

Как сделать дефлектор на дымоход своими руками: пошаговая инструкция с чертежами

Слабая тяга в дымоходе снижает эффективность отопления на 30-40% и создает риск задымления помещения. Самодельный дефлектор на дымоход увеличивает тягу на 20-25%, что эквивалентно надстройке трубы на 1,5-2 метра, и полностью защищает от попадания осадков и обледенения. Изготовление обойдется в 300-500 рублей против 1500-12000 рублей за заводской аналог — экономия составит до 11700 рублей. На работу с оцинкованной сталью уйдет 3-4 часа при наличии базовых инструментов: ножниц по металлу, дрели и заклепочника. Ниже найдете готовые таблицы расчетов для труб диаметром 100-200 мм, пошаговую инструкцию из 8 этапов с чертежами и формулами, а также разбор типичных ошибок при изготовлении и установке. Инструкция подходит как для дымоходов печей и котлов, так и для вентиляционных систем.

Что такое дефлектор и зачем он нужен

Дефлектор — это аэродинамическая насадка на верхний срез дымовой или вентиляционной трубы, которая использует энергию ветра для усиления тяги и защиты канала от внешних воздействий. Устройство представляет собой комбинацию цилиндрических и конических элементов, создающих зону разрежения в выходном отверстии трубы.

Эффективность правильно установленного дефлектора составляет 20-25% увеличения тяги по сравнению с открытой трубой. Это эквивалентно надстройке дымохода на высоту 1,5-2 метра, но без дополнительных затрат на материалы и монтажные работы на большой высоте.

Дефлектор выполняет три ключевые функции в системе дымоудаления и вентиляции:

- Усиление тяги — за счет перепада давления повышает интенсивность воздухообмена на 15-25%

- Защита от осадков — предотвращает попадание дождя, снега и мусора внутрь канала

- Искрогашение — снижает риск возгорания кровельных материалов от вылетающих искр

Согласно исследованиям ЦАГИ (Центрального аэрогидродинамического института), дефлектор увеличивает коэффициент полезного действия вытяжной системы на 20% даже при слабом ветре скоростью 2-3 м/с.

Устройство применяется на дымоходах твердотопливных котлов, печей, каминов, а также на вентиляционных каналах жилых домов, гаражей, производственных помещений. Особенно эффективен дефлектор в низинах и защищенных от ветра местах, где естественная тяга ослаблена.

Принцип работы

Дефлектор работает на основе закона Бернулли — фундаментального принципа аэродинамики, который гласит: при увеличении скорости потока давление в нем падает. Когда ветер обтекает препятствие (верхний конус дефлектора), скорость воздушного потока возрастает, а статическое давление снижается.

Конструкция создает зону разрежения непосредственно над выходным отверстием трубы. Разница давлений между внутренней частью дымохода (где давление близко к атмосферному) и зоной разрежения приводит к усилению восходящего потока дыма или воздуха.

Механизм работает в несколько этапов:

- Ветер ударяется о внешнюю поверхность диффузора и разделяется на потоки

- Воздушные массы ускоряются при обтекании верхнего конуса-зонта

- В пространстве между диффузором и зонтом создается разрежение

- Дым или отработанный воздух активно "вытягивается" из трубы в зону низкого давления

Работа дефлектора в безветренную погоду

При отсутствии ветра дефлектор не снижает тягу, а лишь возвращается к базовому режиму работы трубы. Конструкция спроектирована так, что верхний конус-зонт находится выше выходного отверстия диффузора на расстоянии 50-70 мм. Это создает естественную тягу за счет нагретого воздуха, который поднимается вверх по принципу конвекции. Потери тяги составляют не более 3-5% по сравнению с открытой трубой.

Эффективность устройства прямо пропорциональна скорости ветра: при порывах 5-7 м/с увеличение тяги достигает максимальных 25%, при слабом ветре 2-3 м/с — около 15%. Важный параметр — высота установки над уровнем конька крыши: дефлектор должен находиться минимум на 50 см выше, чтобы попадать в зону активного воздушного потока.

Когда обязательно нужен дефлектор

Установка дефлектора переходит из категории "желательно" в "обязательно" при наличии конкретных эксплуатационных проблем. Признаки недостаточной тяги легко определить по поведению отопительного прибора и состоянию помещения.

Критические ситуации, требующие немедленной установки:

- Задымление помещения — дым идет не в трубу, а возвращается в комнату при растопке или порывах ветра

- Затрудненный розжиг — печь или котел разгораются дольше 15-20 минут, пламя "захлебывается"

- Низкая температура отходящих газов — труба остается холодной через 30-40 минут после растопки

- Попадание осадков — вода стекает по внутренним стенкам дымохода, образуется конденсат и смолистые отложения

- Обледенение оголовка — зимой на срезе трубы намерзает лед, сужающий проходное сечение на 30-50%

Дефлектор обязателен для вентиляционных каналов подвалов, погребов и технических помещений, где естественная тяга слабая из-за малой разности температур. Без усилителя влажность в таких помещениях повышается до 80-90%, появляется плесень и грибок.

| Проблема | Признаки | Эффект от дефлектора |

|---|---|---|

| Слабая тяга | Дым в помещении, долгий розжиг | Увеличение тяги на 20-25% |

| Попадание воды | Конденсат, ржавчина внутри трубы | Полная защита от осадков |

| Обратная тяга при ветре | Задувание дыма обратно | Стабилизация тяги при любом ветре |

| Обледенение | Сужение канала, снижение тяги зимой | Снижение обледенения на 70-80% |

Особое внимание стоит уделить домам в низинах, окруженных высокими деревьями или постройками. В таких местах ветер циркулирует неравномерно, создавая зоны повышенного давления, которые "придавливают" дым обратно в трубу. Дефлектор решает эту проблему, превращая любое движение воздуха в усиление тяги.

По статистике производителей отопительного оборудования, установка дефлектора снижает расход топлива на 10-15% за счет более полного сгорания и отсутствия потерь тепла через плохо работающий дымоход.

Какой тип дефлектора выбрать для изготовления

Для самостоятельного изготовления подходят далеко не все конструкции дефлекторов. Основной критерий выбора — баланс между эффективностью устройства и сложностью его изготовления в домашних условиях. Существует четыре основных типа, которые реально сделать своими руками.

Дефлектор ЦАГИ — разработка Центрального аэрогидродинамического института 1930-х годов. Самая эффективная конструкция с КПД до 30%, но сложная в изготовлении из-за наличия внутреннего стакана и точных расчетов зазоров между элементами. Требует навыков работы с листовым металлом и понимания аэродинамики.

Дефлектор Григоровича (также известен как дефлектор Вольперта-Григоровича) — оптимальный выбор для DIY-проектов. Состоит из трех основных элементов: нижнего цилиндра-диффузора, верхнего защитного конуса и соединительных ножек. Увеличивает тягу на 20-25% при умеренной сложности изготовления.

Н-образный дефлектор — конструкция из трех труб, соединенных в форме буквы "Н". Простота изготовления компенсируется меньшей эффективностью — всего 15-18% прироста тяги. Подходит для вентиляционных каналов, но недостаточно эффективен для дымоходов с высокой температурой газов.

Дефлектор-зонт — самая простая конструкция для начинающих. Представляет собой конический колпак на ножках-стойках. Эффективность минимальная (10-12%), основная функция — защита от осадков, а не усиление тяги.

| Тип дефлектора | Эффективность (прирост тяги) | Сложность изготовления | Стоимость материалов | Время работы |

|---|---|---|---|---|

| ЦАГИ | 25-30% | Высокая | 500-700 руб | 6-8 часов |

| Григоровича | 20-25% | Средняя | 300-500 руб | 3-4 часа |

| Н-образный | 15-18% | Низкая | 400-600 руб | 2-3 часа |

| Зонт | 10-12% | Очень низкая | 200-300 руб | 1-2 часа |

Для дымоходов печей и котлов оптимальным выбором является дефлектор Григоровича. Он обеспечивает высокую эффективность при разумных трудозатратах и не требует специализированного оборудования — достаточно ножниц по металлу, дрели и заклепочника.

Дефлектор Григоровича - лучший выбор для самостоятельного изготовления

Конструкция дефлектора Григоровича представляет собой продуманное сочетание простоты и эффективности. Устройство состоит всего из трех ключевых элементов, каждый из которых выполняет конкретную аэродинамическую функцию.

- Нижний цилиндр (диффузор)

- Расширяющийся элемент диаметром в 2 раза больше трубы. Создает плавный переход для воздушного потока и формирует основную зону разрежения. Высота составляет 1,5 диаметра трубы.

- Верхний конус (зонт)

- Защитный колпак конической формы диаметром 2,5 диаметра трубы. Отражает ветровые потоки и предотвращает попадание осадков. Угол раскрытия конуса — 20-30 градусов.

- Соединительные ножки-стойки

- Три металлические полосы шириной 30-40 мм, соединяющие конус с диффузором. Расположены под углом 120 градусов друг к другу для равномерного распределения нагрузки.

Преимущества конструкции для самостоятельного изготовления:

- Простая геометрия деталей — все элементы вырезаются из плоского листа металла без сложных изгибов

- Минимум соединений — всего 8-12 заклепок для полной сборки, сварка не требуется

- Стандартные инструменты — не нужны станки, листогибы или специальное оборудование

- Точность ±5% — конструкция допускает небольшие отклонения от расчетных размеров без потери эффективности

- Универсальность — одна методика расчета подходит для труб диаметром от 100 до 200 мм

Дефлектор Григоровича изначально проектировался для массового производства в условиях ограниченных ресурсов, поэтому его конструкция максимально технологична и не требует высокой квалификации изготовителя.

Эффективность устройства подтверждена десятилетиями практического применения. При скорости ветра 5-7 м/с дефлектор обеспечивает прирост тяги 22-25%, что сопоставимо с более сложными конструкциями типа ЦАГИ. Важное преимущество — стабильная работа при любом направлении ветра благодаря симметричной форме.

Сравнение с дефлектором ЦАГИ

Дефлектор ЦАГИ превосходит конструкцию Григоровича по эффективности всего на 3-5%, но требует изготовления дополнительного внутреннего стакана и точного соблюдения зазора 15-20 мм между элементами. Любая ошибка в расчетах приводит к снижению КПД на 10-15%. Для домашнего мастера такая разница в эффективности не оправдывает двукратное увеличение сложности и времени изготовления.

Дефлектор Григоровича работает эффективно даже при частичном обледенении. Зазор между конусом и диффузором составляет 50-70 мм, поэтому наледь толщиной до 15-20 мм не критична для функционирования. У конструкций с узкими каналами (ЦАГИ, Н-образный) обледенение 5-10 мм уже снижает тягу на 30-40%.

Все дальнейшие инструкции в статье основаны именно на этой конструкции. Размеры, чертежи и технология изготовления рассчитаны для дефлектора Григоровича как наиболее практичного варианта для самостоятельной работы.

Турбодефлектор - альтернатива для сложных случаев

Турбодефлектор (ротационный дефлектор) — это принципиально иная конструкция, использующая вращающуюся головку с лопастями. Устройство создает разрежение не за счет обтекания ветром, а благодаря вращению турбины, которая механически "высасывает" воздух из трубы.

Эффективность турбодефлектора достигает 30-35%, что на 10% выше статических конструкций. Вращение происходит даже при минимальном ветре 0,5-1 м/с благодаря подшипниковому узлу с низким трением. В безветренную погоду устройство работает как обычный зонт, не создавая дополнительного сопротивления.

Когда стоит рассмотреть турбодефлектор:

- Большие вентиляционные системы — для помещений площадью более 100 м с интенсивным воздухообменом

- Места с постоянным слабым ветром — в низинах, где скорость ветра редко превышает 3-4 м/с

- Необходимость максимальной эффективности — когда критичен каждый процент прироста тяги

- Круглогодичная эксплуатация вентиляции — турбодефлектор менее подвержен обледенению из-за постоянного движения

Главный недостаток турбодефлектора для DIY-проекта — невозможность качественного изготовления в домашних условиях. Конструкция требует точной балансировки вращающихся элементов, установки промышленных подшипников и изготовления сложных криволинейных лопастей. Попытки упростить конструкцию приводят к быстрому износу и заклиниванию.

| Параметр | Турбодефлектор | Дефлектор Григоровича |

|---|---|---|

| Эффективность | 30-35% | 20-25% |

| Работа при слабом ветре | От 0,5 м/с | От 2 м/с |

| Цена заводского | 3000-8000 руб | 1500-4000 руб |

| Возможность DIY | Нет | Да |

| Обслуживание | 1 раз в год (смазка) | Не требуется |

| Срок службы | 5-7 лет | 15-20 лет |

Турбодефлектор промышленного изготовления стоит 3000-8000 рублей в зависимости от диаметра. Для сравнения: самодельный дефлектор Григоровича обходится в 300-500 рублей. Экономическая целесообразность покупки турбодефлектора сомнительна для частного дома — разница в эффективности 10% не окупает разницу в цене 2500-7500 рублей.

Техническое обслуживание турбодефлектора

Вращающийся механизм требует ежегодной смазки подшипникового узла. Без обслуживания через 2-3 года турбина начинает вращаться с усилием, эффективность падает до 15-20%. При попадании влаги в подшипники и замерзании устройство полностью останавливается. Статический дефлектор Григоровича лишен движущихся частей и не нуждается в обслуживании весь срок службы.

Рекомендация для самостоятельного изготовления: выбирайте турбодефлектор только в случае покупки готового заводского изделия для крупных вентиляционных систем. Для дымоходов и стандартной вентиляции частного дома оптимален самодельный дефлектор Григоровича — он проще, надежнее и достаточно эффективен для решения типовых задач.

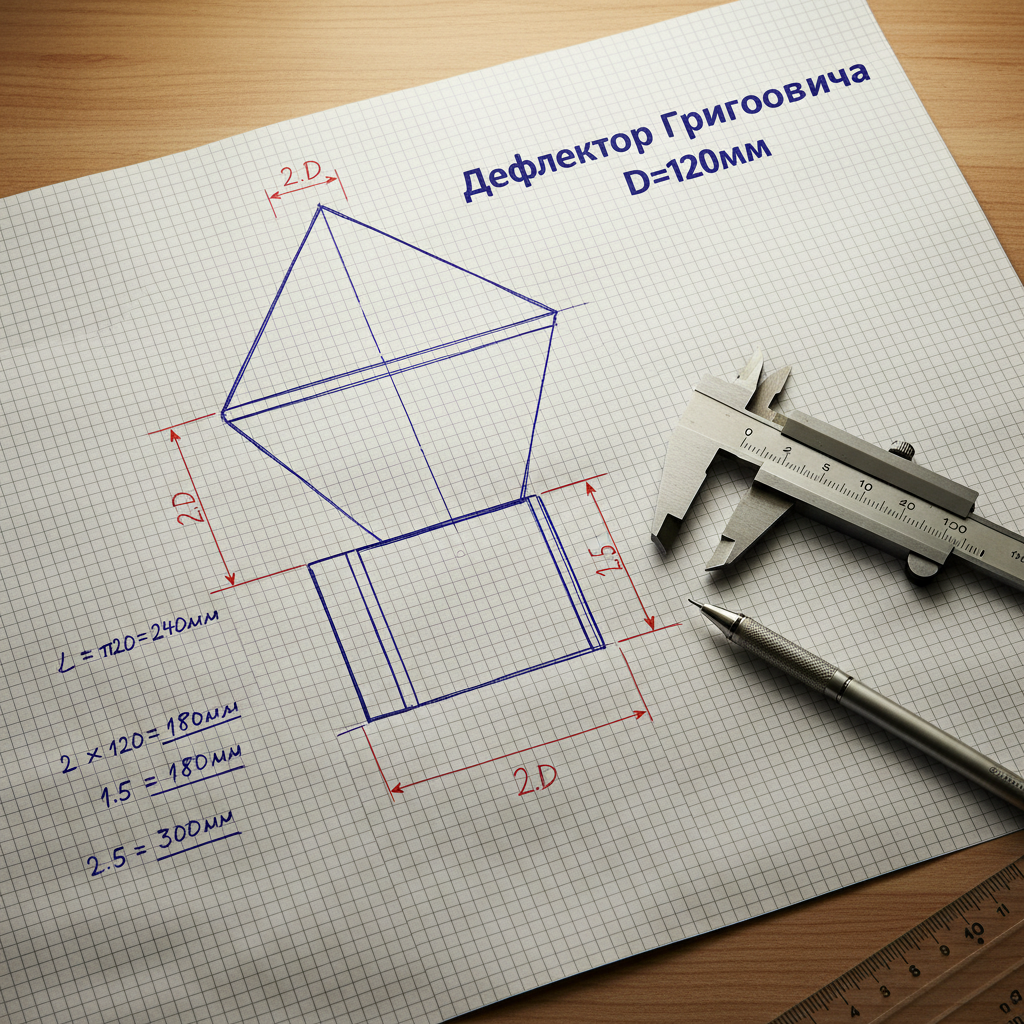

Расчет размеров дефлектора

Правильный расчет размеров дефлектора — основа его эффективной работы. Базовое правило для конструкции Григоровича: диаметр диффузора должен быть в 2 раза больше диаметра дымоходной трубы. Это соотношение обеспечивает оптимальную аэродинамику и максимальный прирост тяги.

Все остальные размеры элементов рассчитываются через внутренний диаметр трубы, который обозначается буквой D. Формулы основаны на многолетних аэродинамических испытаниях ЦАГИ и проверены практикой на тысячах установок.

Формулы расчета основных элементов дефлектора:

- Диаметр диффузора (нижнего цилиндра)

- 2D — удвоенный диаметр трубы создает расширение для плавного перехода воздушного потока

- Высота диффузора

- 1,5D — оптимальная длина для формирования зоны разрежения без избыточного сопротивления

- Диаметр защитного зонта (верхнего конуса)

- 2,5D — превышение на 0,5D над диффузором обеспечивает эффективное отражение ветровых потоков

- Высота конуса

- 0,5D — угол раскрытия конуса при этом составляет оптимальные 20-30 градусов

- Зазор между конусом и диффузором

- 0,3D (минимум 50 мм) — через этот промежуток происходит основной отток воздуха из трубы

- Длина хомута для крепления

- D × 3,14 + 80 мм — длина окружности трубы плюс запас 80 мм на болтовое соединение

Допустимая погрешность расчетов составляет ±5% от расчетных значений. Отклонения в пределах этого диапазона не влияют на эффективность устройства. При больших ошибках аэродинамика нарушается: слишком узкий диффузор создает сопротивление, слишком широкий — не формирует нужное разрежение.

Согласно методике расчета ЦАГИ, соотношение 1:2 между диаметром трубы и диффузором является оптимальным для дефлекторов, работающих при скоростях ветра 2-15 м/с — типичном диапазоне для большинства регионов России.

Расчет для нестандартных диаметров труб

Если диаметр вашей трубы не соответствует стандартным значениям (например, 135 мм или 175 мм), используйте те же формулы. Все размеры рассчитываются пропорционально. Важно: для труб диаметром менее 80 мм дефлектор Григоровича неэффективен из-за малого сечения — используйте простой зонт. Для труб более 250 мм требуется усиление конструкции: толщина металла 0,8-1 мм, ножки-стойки шириной 50-60 мм вместо стандартных 30-40 мм.

При расчете учитывайте внутренний диаметр трубы, а не внешний. Для стандартных стальных труб разница составляет 4-6 мм (удвоенная толщина стенки). Например, труба с внешним диаметром 120 мм и толщиной стенки 2 мм имеет внутренний диаметр 116 мм — именно это значение используется в формулах.

Готовая таблица расчетов для стандартных труб

Для удобства работы все расчеты сведены в таблицу для пяти наиболее распространенных диаметров дымоходных и вентиляционных труб. Значения округлены до целых миллиметров для упрощения разметки и раскроя материала.

| Параметр | Труба 100 мм | Труба 120 мм | Труба 140 мм | Труба 150 мм | Труба 200 мм |

|---|---|---|---|---|---|

| Диаметр диффузора | 200 мм | 240 мм | 280 мм | 300 мм | 400 мм |

| Высота диффузора | 150 мм | 180 мм | 210 мм | 225 мм | 300 мм |

| Диаметр зонта | 250 мм | 300 мм | 350 мм | 375 мм | 500 мм |

| Высота конуса | 50 мм | 60 мм | 70 мм | 75 мм | 100 мм |

| Зазор конус-диффузор | 50 мм | 60 мм | 70 мм | 70 мм | 90 мм |

| Длина ножек-стоек | 100 мм | 120 мм | 140 мм | 145 мм | 190 мм |

| Ширина ножек | 30 мм | 35 мм | 40 мм | 40 мм | 50 мм |

| Длина хомута | 394 мм | 457 мм | 520 мм | 551 мм | 708 мм |

Длина хомута рассчитана с запасом 80 мм на формирование болтового соединения. При использовании винтовой стяжки с барашковой гайкой запас можно уменьшить до 60 мм — это облегчит затягивание без инструмента.

Площадь листа металла для изготовления:

- Труба 100-120 мм: лист 600×800 мм (0,48 м)

- Труба 140-150 мм: лист 700×900 мм (0,63 м)

- Труба 200 мм: лист 900×1200 мм (1,08 м)

Стандартный лист оцинкованной стали размером 1000×2000 мм позволяет изготовить 3-4 дефлектора для труб диаметром до 150 мм. Это удобно, если нужно сделать устройства для нескольких труб или есть возможность разделить материал с соседями.

Как рассчитать площадь развертки конуса

Для изготовления конуса из плоского листа вырезается сектор круга. Радиус круга равен образующей конуса — расстоянию от вершины до края основания. Для конуса с диаметром основания 2,5D и высотой 0,5D образующая рассчитывается по теореме Пифагора: L = √((1,25D) + (0,5D)) ≈ 1,35D. Из круга радиусом 1,35D вырезается сектор, длина дуги которого равна длине окружности основания конуса (2,5D × 3,14). Угол сектора: 360° × (2,5D × 3,14) / (2 × 3,14 × 1,35D) ≈ 333°. Проще говоря, вырезается весь круг с небольшим вырезом 27-30 градусов.

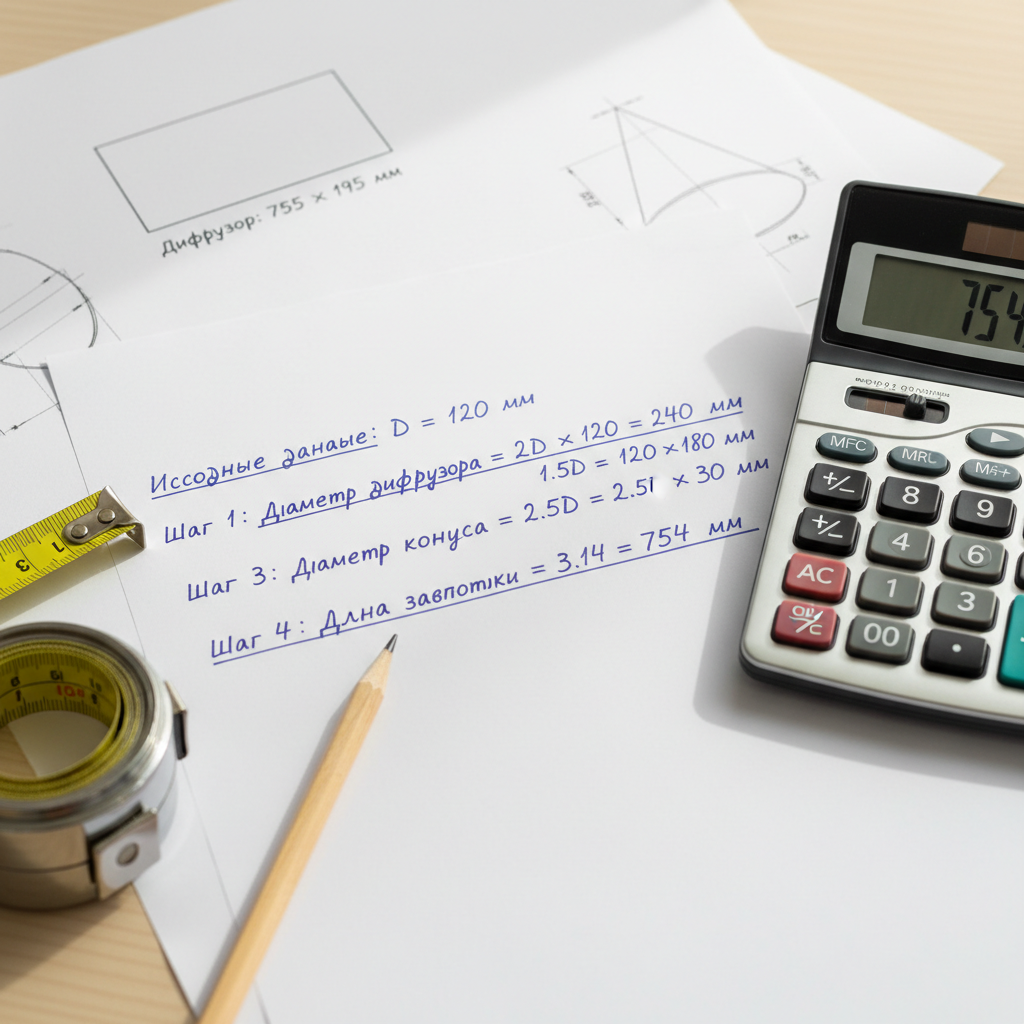

Пример расчета для трубы 120 мм

Разберем пошаговый расчет дефлектора для наиболее распространенного диаметра трубы 120 мм. Этот размер используется для дымоходов твердотопливных печей мощностью 10-15 кВт и вентиляционных каналов помещений площадью 40-60 м.

Исходные данные: внутренний диаметр трубы D = 120 мм.

Шаг 1. Диаметр диффузора

Формула: 2D = 2 × 120 = 240 мм

Это внутренний диаметр цилиндра. Для раскроя листа металла потребуется прямоугольник шириной 240 × 3,14 = 754 мм. Округляем до 755 мм для удобства разметки. Высота прямоугольника — из следующего расчета.

Шаг 2. Высота диффузора

Формула: 1,5D = 1,5 × 120 = 180 мм

Добавляем 15 мм на загиб края для жесткости и получаем высоту заготовки 195 мм. Итоговый размер прямоугольника для диффузора: 755 × 195 мм.

Шаг 3. Диаметр защитного зонта

Формула: 2,5D = 2,5 × 120 = 300 мм

Это диаметр основания конуса. Для изготовления из листа металла потребуется вырезать круг большего диаметра с последующим удалением сектора.

Шаг 4. Высота конуса

Формула: 0,5D = 0,5 × 120 = 60 мм

Образующая конуса (длина от вершины до края основания) рассчитывается по теореме Пифагора: L = √(150 + 60) = √(22500 + 3600) = √26100 ≈ 162 мм. Вырезаем круг радиусом 162 мм, затем удаляем сектор для формирования конуса.

Шаг 5. Размеры ножек-стоек

Длина: высота зазора между конусом и диффузором = 0,5D + 0,3D = 0,8D = 0,8 × 120 = 96 мм. Округляем до 100 мм для симметрии конструкции.

Ширина: 30-40 мм, оптимально 35 мм для данного диаметра.

Количество: 3 штуки, устанавливаются под углом 120° друг к другу.

Шаг 6. Крепежный хомут

Формула: D × 3,14 + 80 = 120 × 3,14 + 80 = 377 + 80 = 457 мм

Ширина хомута — 40-50 мм. По краям делаются отверстия диаметром 6 мм под болты М5 или М6. Расстояние от края до отверстия — 15-20 мм для прочности соединения.

Для трубы 120 мм общий вес готового дефлектора из оцинкованной стали толщиной 0,5 мм составляет 800-900 грамм. Это оптимальный баланс между прочностью и нагрузкой на трубу — конструкция выдерживает ветровые нагрузки до 25 м/с без деформации.

Итоговая спецификация для трубы 120 мм:

- Диффузор: прямоугольник 755 × 195 мм, сворачивается в цилиндр

- Зонт: круг радиусом 162 мм с вырезанным сектором 27-30°

- Ножки: 3 полосы размером 100 × 35 мм

- Хомут: полоса 457 × 45 мм с отверстиями под болты

- Заклепки: 20-25 штук диаметром 4 мм

Все размеры проверены на практике и обеспечивают прирост тяги 22-24% при скорости ветра 5-7 м/с. Отклонения от указанных значений в пределах ±5 мм допустимы и не влияют на работу устройства.

Как сделать дефлектор на вытяжную трубу своими руками: материалы и инструменты

Подготовка к работе начинается с приобретения материалов и проверки наличия необходимых инструментов. Для изготовления дефлектора Григоровича не требуется дефицитных или дорогостоящих компонентов — все позиции доступны в строительных магазинах. Общая стоимость материалов составляет 300-500 рублей в зависимости от диаметра трубы.

Основной материал — листовая сталь, выбор которой определяет долговечность конструкции. Для дымоходов с температурой отходящих газов до 300°С подходит оцинкованная сталь, для более горячих систем (свыше 400°С) рекомендуется нержавеющая сталь марки AISI 304 или выше.

Количество материала зависит от диаметра трубы. Для стандартного дефлектора на трубу 120 мм потребуется лист размером 600×800 мм. При покупке стандартного листа 1000×2000 мм (2 м) можно изготовить 3-4 дефлектора — это удобно для экономии или изготовления "про запас".

Толщина металла 0,5-0,7 мм обеспечивает достаточную жесткость конструкции при минимальном весе. Более тонкая сталь (0,3-0,4 мм) деформируется от ветровых нагрузок, более толстая (0,8-1 мм) создает излишнюю нагрузку на трубу и усложняет раскрой.

Материалы

Основной материал — листовая сталь:

- Оцинкованная сталь 0,5-0,7 мм (рекомендуемый вариант)

- Оптимальный выбор для дымоходов с температурой газов до 300°С и любых вентиляционных систем. Цинковое покрытие защищает от коррозии 15-20 лет. Стоимость листа 1×2 м — 600-800 рублей. Легко режется ножницами по металлу, не требует дополнительной обработки.

- Нержавеющая сталь AISI 304 толщиной 0,5 мм

- Премиум-вариант для высокотемпературных дымоходов (до 600°С) и агрессивных сред. Срок службы 25-30 лет. Стоимость листа 1×2 м — 2500-3500 рублей. Требует больших усилий при резке, рекомендуется использование электроножниц.

- Медь толщиной 0,6-0,8 мм

- Эксклюзивный вариант для эстетически важных объектов. Со временем покрывается благородной патиной. Стоимость листа 1×2 м — от 8000 рублей. Не рекомендуется для самостоятельного изготовления из-за высокой цены и сложности обработки.

Крепежные элементы:

- Заклепки алюминиевые диаметром 3,2-4 мм — 20-30 штук. Алюминий не ржавеет и легко устанавливается. Стоимость упаковки 50 шт. — 80-120 рублей

- Болты М5 или М6 с гайками и шайбами — 2-3 комплекта для хомута крепления. Оцинкованные или нержавеющие. Стоимость — 30-50 рублей

- Саморезы по металлу 4,2×16 мм (опционально) — 4-6 штук для дополнительной фиксации элементов. Стоимость — 20-30 рублей

Важно: Не используйте стальные заклепки для оцинкованной стали — разница потенциалов металлов приводит к электрохимической коррозии и разрушению соединения через 2-3 года. Алюминиевые заклепки совместимы со всеми типами стали.

| Материал | Преимущества | Недостатки | Цена за лист 1×2 м |

|---|---|---|---|

| Оцинкованная сталь 0,5 мм | Баланс цены и качества, легкая обработка | Срок службы 15-20 лет | 600-800 руб |

| Нержавейка AISI 304 | Срок службы 25-30 лет, высокая температура | Дороже в 3-4 раза, сложнее резать | 2500-3500 руб |

| Медь 0,6 мм | Не ржавеет, эстетичная патина | Очень дорого, сложная обработка | от 8000 руб |

| Черная сталь 0,5 мм | Самая дешевая | Ржавеет за 3-5 лет без покраски | 300-400 руб |

Расчет количества материала для разных диаметров:

- Труба 100 мм: площадь листа 0,4 м, стоимость оцинковки 120-160 руб

- Труба 120 мм: площадь листа 0,5 м, стоимость оцинковки 150-200 руб

- Труба 150 мм: площадь листа 0,65 м, стоимость оцинковки 195-260 руб

- Труба 200 мм: площадь листа 1,1 м, стоимость оцинковки 330-440 руб

Альтернатива: использование готовых труб вместо раскроя листа

Для упрощения работы можно купить готовую оцинкованную трубу нужного диаметра длиной 200 мм (для диффузора) и сделать конус из листа. Стоимость трубы диаметром 200 мм — около 250 рублей за метр. Однако такой подход увеличивает общую стоимость на 80-100 рублей и подходит только для идеально круглых труб заводского изготовления. Для нестандартных диаметров придется все равно работать с листовым металлом.

Инструменты

Для изготовления дефлектора своими руками достаточно базового набора слесарных инструментов. Специализированное оборудование не требуется — все операции выполняются ручным инструментом за 3-4 часа работы.

Обязательные инструменты:

- Ножницы по металлу

- Основной инструмент для раскроя листа. Для стали 0,5 мм подходят обычные ручные ножницы. Рекомендуются прямые ножницы длиной 250-300 мм с усиленными рукоятками. Стоимость — 400-800 рублей. Затупившиеся ножницы заминают край металла — проверьте остроту перед началом работы.

- Дрель электрическая или аккумуляторная

- Для сверления отверстий под заклепки и болты. Достаточно мощности 500-700 Вт. Потребуются сверла по металлу диаметром 3,5 мм (под заклепки 4 мм) и 6 мм (под болты М5-М6). Стоимость набора сверл — 150-250 рублей.

- Заклепочник ручной

- Инструмент для установки алюминиевых заклепок. Подходит стандартный рычажный заклепочник для заклепок 2,4-4,8 мм. Стоимость — 300-600 рублей. При покупке проверьте, чтобы в комплекте были насадки для разных диаметров заклепок.

- Молоток слесарный 300-500 грамм

- Для правки металла и создания ребер жесткости на ножках. Подходит обычный молоток с металлической или резиновой ручкой.

- Линейка металлическая 500-1000 мм

- Для точной разметки прямых линий. Пластиковые линейки гнутся и дают погрешность. Стоимость — 150-300 рублей.

- Циркуль разметочный или импровизированный

- Для разметки окружностей конуса и диффузора. Можно использовать веревку с карандашом, закрепленную в центре. Радиус регулируется длиной веревки.

- Маркер или керн

- Для разметки линий реза. Маркер удобнее на оцинковке, керн — на нержавейке. Стоимость маркера — 40-80 рублей.

Опциональные инструменты (упрощают работу):

- Электролобзик с пилкой по металлу — ускоряет раскрой в 2-3 раза, особенно для криволинейных резов конуса. Стоимость от 2000 рублей

- Листогиб ручной — позволяет создавать ровные загибы краев для жесткости. Упрощает изготовление хомута. Стоимость от 3000 рублей

- Заточной станок или болгарка — для зачистки острых краев после резки. Альтернатива — напильник по металлу. Стоимость напильника — 150-250 рублей

- Струбцины или тиски — фиксируют детали при сверлении и сборке. Повышают точность и безопасность работы. Стоимость струбцины — 200-400 рублей

- Рулетка 3-5 метров — для измерения диаметра трубы и проверки размеров готовой конструкции. Стоимость — 150-300 рублей

Профессиональные жестянщики рекомендуют использовать электроножницы по металлу для листов толщиной более 0,6 мм — они режут точнее и не деформируют край. Стоимость инструмента 3000-5000 рублей, но для разового изготовления дефлектора покупка нецелесообразна.

Минимальный набор для начинающих (если нет опыта работы с металлом):

- Ножницы по металлу — 500 руб

- Дрель с набором сверл — 2000 руб (если нет)

- Заклепочник — 400 руб

- Молоток, линейка, маркер — 300 руб (обычно есть дома)

Итого: 3200 рублей инструмента + 300-500 рублей материалов = 3500-3700 рублей для первого дефлектора. При наличии дрели первоначальные вложения снижаются до 1200-1500 рублей. Инструменты остаются для других проектов, последующие дефлекторы обходятся только в стоимость материалов.

Техника безопасности при работе с металлом

Обязательно используйте защитные перчатки — края металла после резки острые как бритва и легко режут кожу. Подойдут рабочие перчатки с ПВХ-покрытием или кожаные. Стоимость — 80-150 рублей. При сверлении надевайте защитные очки — металлическая стружка может отскочить в глаз. При работе с электроинструментом проверьте исправность проводки и наличие заземления. Работайте на устойчивом верстаке или столе высотой 80-90 см — это снижает нагрузку на спину и повышает точность.

Пошаговая инструкция изготовления дефлектора своими руками

Изготовление дефлектора Григоровича разбито на 8 последовательных этапов, каждый из которых занимает 20-40 минут. Общее время работы составляет 3-4 часа для мастера без опыта жестяницких работ. Соблюдение последовательности операций критично — ошибка на раннем этапе приведет к браку всей конструкции.

Работу рекомендуется выполнять в помещении или под навесом — ветер усложняет разметку и раскрой тонкого металла. Температура воздуха должна быть выше +5°С — на холоде металл становится более хрупким, увеличивается риск трещин при гибке.

Перед началом работы подготовьте рабочее место: очистите стол или верстак от посторонних предметов, разложите инструменты в порядке использования, проверьте наличие всех материалов согласно расчету. Имейте под рукой готовые размеры из таблицы расчетов — это избавит от необходимости отвлекаться на вычисления.

Опытные жестянщики советуют делать первый дефлектор на 10-15% больше расчетного диаметра для тренировки навыков. Увеличенная конструкция не критична для эффективности, но дает запас на ошибки при резке и сборке. После освоения технологии можно изготовить устройство точно по размерам.

Этап 1: Создание чертежа и выкроек

Чертеж — основа точного изготовления. Даже при наличии готовых расчетов рекомендуется начертить развертки деталей в масштабе 1:2 или 1:5 на бумаге. Это позволяет визуально оценить размеры, проверить правильность расчетов и избежать ошибок при переносе на металл.

Для дефлектора Григоровича требуется изготовить четыре основных элемента: диффузор (нижний цилиндр), защитный конус (зонт), три ножки-стойки и крепежный хомут. Каждая деталь имеет свою развертку, которую нужно подготовить на бумаге или картоне.

Последовательность создания выкроек:

- Развертка диффузора — прямоугольник с размерами: ширина = диаметр × 3,14 + 20 мм (на нахлест), высота = 1,5D + 15 мм (на загиб верхнего края). Для трубы 120 мм: 755 × 195 мм. Добавьте припуск 15-20 мм с одной стороны для формирования замка соединения.

- Развертка конуса — сектор круга радиусом, равным образующей конуса. Образующая L = √((1,25D) + (0,5D)). Для трубы 120 мм: L = √(150 + 60) ≈ 162 мм. Угол сектора рассчитывается по формуле: α = 360° - (360° × 2,5D) / (2 × L). Проще: вырежьте круг радиусом 162 мм и удалите сектор 27-30°.

- Ножки-стойки — три полосы прямоугольной формы. Длина = зазор между конусом и диффузором (обычно 0,8D), ширина 30-40 мм. Для трубы 120 мм: 100 × 35 мм. На каждой ножке сделайте отступ 10 мм с обоих концов под отверстия для заклепок.

- Крепежный хомут — полоса с размерами: длина = D × 3,14 + 80 мм, ширина 40-50 мм. Для трубы 120 мм: 457 × 45 мм. По краям на расстоянии 15-20 мм от торца разметьте отверстия диаметром 6 мм под болты М5-М6.

Лайфхак: Сделайте выкройки из плотного картона в натуральную величину. Картонные шаблоны можно прикладывать к металлу и обводить маркером — это быстрее и точнее, чем каждый раз размечать циркулем. Шаблоны сохраните для изготовления дефлекторов в будущем или для соседей.

| Деталь | Форма развертки | Размеры для трубы 120 мм | Количество |

|---|---|---|---|

| Диффузор | Прямоугольник | 755 × 195 мм | 1 шт |

| Защитный конус | Сектор круга | Радиус 162 мм, сектор 333° | 1 шт |

| Ножки-стойки | Прямоугольник | 100 × 35 мм | 3 шт |

| Хомут | Прямоугольник | 457 × 45 мм | 1 шт |

Как рассчитать угол вырезаемого сектора конуса

Угол сектора α, который нужно удалить из круга для формирования конуса, рассчитывается по формуле: α = 360° × (1 - (диаметр основания конуса) / (2 × образующая)). Для дефлектора на трубу 120 мм: диаметр основания конуса = 300 мм (2,5D), образующая L = 162 мм. Подставляем: α = 360° × (1 - 300 / (2 × 3,14 × 162)) = 360° × (1 - 300 / 1017) = 360° × 0,705 ≈ 27°. То есть из круга радиусом 162 мм вырезается сектор примерно 27-30 градусов, оставшиеся края соединяются внахлест для формирования конуса нужной высоты.

После создания выкроек проверьте их соответствие расчетным размерам: измерьте длины сторон линейкой, сверьте с таблицей. Ошибка на этапе выкройки умножится при переносе на металл. Допустимое отклонение — не более ±3 мм для любой детали.

Проверка выкройки диффузора: сверните прямоугольник в цилиндр без нахлеста — диаметр должен соответствовать расчетному 2D (для трубы 120 мм = 240 мм). Измерьте рулеткой или штангенциркулем. Если диаметр отличается более чем на 5 мм, пересчитайте ширину развертки.

Проверка выкройки конуса: сверните сектор в конус, совместив прорезанные края. Диаметр основания должен быть 2,5D (для трубы 120 мм = 300 мм), высота конуса — 0,5D (60 мм). Если размеры не совпадают, откорректируйте угол вырезаемого сектора на ±2-3 градуса.

Этап 2: Разметка на металле

Разметка на листе металла выполняется с учетом оптимального раскроя материала — детали располагаются так, чтобы минимизировать отходы и упростить резку. Для дефлектора на трубу 120 мм достаточно листа 600×800 мм, все детали помещаются с запасом 50-80 мм между элементами.

Перед разметкой протрите лист металла от масляной пленки или пыли — маркер лучше ложится на чистую поверхность. Положите лист на ровную твердую основу: стол, верстак или несколько досок на полу. Неровная поверхность приводит к искажению линий разметки.

Пошаговая разметка деталей:

- Размечаем диффузор (прямоугольник). От левого верхнего угла листа отступите 30-40 мм. Отметьте точку А. От нее отложите вправо 755 мм (точка Б), вниз 195 мм (точка В). Постройте прямоугольник с помощью линейки и угольника. Проверьте диагонали — они должны быть равны (около 778 мм для размеров 755×195 мм). Добавьте припуск 15 мм с правой стороны для замка соединения.

- Размечаем конус (сектор круга). В правом нижнем углу листа найдите свободное место для круга диаметром 324 мм (радиус 162 мм × 2). Отметьте центр круга. Привяжите к карандашу веревку длиной 162 мм, закрепите второй конец веревки в центре гвоздем или шилом. Начертите окружность. От центра проведите два радиуса под углом 27-30° друг к другу — это сектор, который будет вырезан для формирования конуса.

- Размечаем три ножки. Под прямоугольником диффузора начертите три одинаковых полосы размером 100×35 мм с интервалом 10-15 мм между ними. Используйте линейку и угольник для параллельности сторон. На каждой ножке отметьте центры отверстий: по 10 мм от каждого торца по центральной оси ножки.

- Размечаем хомут. В оставшемся свободном пространстве начертите прямоугольник 457×45 мм. По краям (на расстоянии 15 мм от торцов) разметьте по два отверстия диаметром 6 мм на расстоянии 15-20 мм друг от друга для болтового соединения.

Важно: Все линии разметки наносите с припуском 15-20 мм на стыки и нахлесты. Это технологический запас для формирования соединений. После резки припуски загибаются или обрезаются по месту.

Маркировка деталей: Сразу после разметки подпишите каждую деталь маркером: "Диффузор", "Конус", "Ножка 1", "Ножка 2", "Ножка 3", "Хомут". Это предотвратит путаницу после резки, когда детали будут отделены от листа. На ножках дополнительно пометьте верхний и нижний концы стрелками.

Профессиональные жестянщики используют чертилку — металлический инструмент для процарапывания линий на металле. Процарапанная линия видна лучше маркера и не стирается при работе. Однако для оцинкованной стали чертилка повреждает защитное покрытие, что приводит к коррозии. Для самодельного дефлектора лучше использовать перманентный маркер или мыльный камень.

Как разметить круг без циркуля

Если нет циркуля или веревки, используйте импровизированный циркуль из линейки. Просверлите в линейке отверстие на расстоянии 162 мм от края. Вставьте в отверстие карандаш, второй конец линейки закрепите гвоздем в центре будущего круга. Вращайте линейку вокруг гвоздя — карандаш начертит окружность нужного радиуса. Альтернатива: обведите круглый предмет подходящего диаметра (тарелку, крышку от кастрюли, колесо от тачки). Для конуса диаметром 324 мм подойдет колесо от садовой тележки или большая сковорода.

Проверка разметки перед резкой: Измерьте все размеченные детали рулеткой или линейкой. Сверьте с расчетными значениями из таблицы. Проверьте, что все отверстия размечены: 6 отверстий на ножках (по 2 на каждой), 2-4 отверстия на хомуте. Убедитесь, что между деталями есть промежутки 10-15 мм для удобства резки — вплотную расположенные контуры сложно вырезать ножницами.

После завершения разметки не спешите резать. Положите картонные выкройки поверх размеченных контуров и сверьте совпадение размеров. Это финальная проверка перед необратимой операцией резки металла. Лучше потратить 5 минут на контроль, чем испортить лист и покупать новый.

Этап 3: Вырезание заготовок

Резка металла — этап, требующий аккуратности и соблюдения правильной техники. Спешка приводит к деформации краев, заусенцам и отклонениям от линии реза на 3-5 мм. Для листа толщиной 0,5 мм достаточно усилия рук — не нужно "пробивать" металл, ножницы должны резать плавно.

Резку выполняйте в защитных перчатках — свежесрезанный край металла остр как лезвие и легко режет кожу при неосторожном прикосновении. Держите лист на весу или с опорой на край стола так, чтобы линия реза находилась за пределами опоры — это предотвращает заедание ножниц.

Последовательность вырезания деталей:

- Начинайте с прямых элементов. Первыми вырежьте три ножки и хомут — это самые простые прямоугольники. Ведите ножницы строго по линии разметки, не отклоняясь более чем на 1-2 мм. Для прямых резов держите ножницы под углом 5-10° к плоскости листа — так металл не деформируется. Скорость резки — 8-10 см в минуту.

- Вырезайте диффузор (большой прямоугольник). Начинайте резку с длинной стороны — 755 мм. Делайте рез за один проход, не останавливаясь посередине — места остановок дают заметные заусенцы. Если устали руки, остановитесь в углу детали, а не на прямом участке. После вырезания проверьте, что припуск 15 мм для замка остался целым.

- Вырезайте круг для конуса. Криволинейные резы выполняются медленнее — 4-5 см в минуту. Ножницы держите почти перпендикулярно листу. Режьте мелкими шагами по 5-10 мм, постоянно корректируя направление по линии окружности. Не пытайтесь резать большими захватами — это приведет к волнистому краю и отклонению от разметки на 10-15 мм.

- Вырежьте сектор из круга. После вырезания круга для конуса сделайте два прямых реза от центра к краю по намеченным радиусам под углом 27-30°. Удалите вырезанный сектор. Проверьте, что оставшиеся края можно совместить с нахлестом 5-7 мм — этого достаточно для заклепочного соединения.

Зачистка краев после резки: Обязательно обработайте все срезанные края напильником или наждачной бумагой с зернистостью 80-120. Проведите напильником вдоль каждого края 3-5 раз, снимая острые заусенцы. Это занимает 10-15 минут, но предотвращает порезы при дальнейшей работе и улучшает внешний вид изделия.

По статистике травматизма в мастерских, 60-70% порезов при работе с листовым металлом происходят именно на этапе после резки, когда мастер берет деталь незащищенными руками. Зачистка краев снижает риск травм на 80%.

Альтернатива ножницам: использование электролобзика

Электролобзик с пилкой по металлу (маркировка T118A или T118B) режет оцинковку толщиной 0,5 мм в 3-4 раза быстрее ручных ножниц. Скорость резки прямых участков — 30-40 см в минуту. Однако лобзик создает больше заусенцев и требует обязательной зачистки краев. При резке закрепите лист струбцинами к верстаку, чтобы избежать вибрации. Используйте минимальную частоту хода лобзика (800-1000 об/мин) — на высоких оборотах пилка рвет металл вместо резки. Для круга конуса лобзик менее удобен, чем ножницы — сложно выдержать плавную окружность.

Сверление отверстий: После вырезания всех деталей просверлите отверстия согласно разметке. Используйте сверло 3,5 мм для отверстий под заклепки 4 мм и сверло 6 мм для отверстий под болты М5-М6. Закрепите деталь струбциной или зажмите в тисках перед сверлением — это предотвращает прокручивание и деформацию металла.

Важно: Начинайте сверление на малых оборотах (300-500 об/мин), постепенно увеличивая до 800-1000 об/мин. Высокие обороты перегревают металл, сверло тупится за 2-3 отверстия. При сверлении оцинкованной стали не используйте СОЖ (смазочно-охлаждающую жидкость) — достаточно периодически давать сверлу остыть на воздухе.

| Деталь | Количество отверстий | Диаметр сверла | Назначение |

|---|---|---|---|

| Ножки (3 шт) | 6 шт (по 2 на каждой) | 3,5 мм | Под заклепки 4 мм |

| Хомут | 2-4 шт | 6 мм | Под болты М5-М6 |

| Диффузор | 3 шт (по краю) | 3,5 мм | Для соединения с ножками |

| Конус | 3 шт (по краю) | 3,5 мм | Для соединения с ножками |

После завершения резки и сверления разложите все детали на столе и сверьте их с перечнем: диффузор (1 шт), конус с вырезанным сектором (1 шт), ножки (3 шт), хомут (1 шт). Проверьте наличие всех отверстий. Отсутствие хотя бы одного отверстия обнаружится только на этапе сборки, когда исправить будет сложнее.

Этап 4: Изготовление нижнего цилиндра (диффузора)

Диффузор — центральный элемент дефлектора, от качества его изготовления зависит геометрическая точность всей конструкции. Задача этого этапа — свернуть плоский прямоугольник в ровный цилиндр заданного диаметра и надежно зафиксировать соединение.

Для формирования ровного цилиндра потребуется оправка — круглый предмет диаметром, равным внутреннему диаметру диффузора (2D). Для трубы 120 мм это 240 мм. В качестве оправки подойдет: отрезок трубы нужного диаметра, бревно, бочка, колесо. Если подходящей оправки нет, используйте саму дымоходную трубу.

Пошаговое изготовление диффузора:

- Подготовка к гибке. Положите прямоугольную заготовку диффузора на ровную поверхность. Если металл был свернут в рулон при покупке, он сохраняет естественный изгиб — используйте его в свою пользу. Разместите заготовку так, чтобы естественный изгиб совпадал с направлением формирования цилиндра.

- Формирование цилиндра на оправке. Приложите центр заготовки к оправке. Постепенно оборачивайте металл вокруг оправки, прижимая руками или мягкой киянкой. Двигайтесь от центра к краям, равномерно распределяя усилие. Не пытайтесь согнуть всю деталь за один прием — делайте это постепенно, за 3-4 оборота вокруг оправки.

- Выравнивание формы. После предварительного формирования цилиндра проверьте его круглость. Наденьте цилиндр на трубу (если она используется как оправка) и простукайте молотком через деревянную прокладку в местах, где форма отклоняется от окружности. Допустимое отклонение от идеальной окружности — не более 5-7 мм по диаметру.

- Формирование замка соединения. Совместите края заготовки с нахлестом 15-20 мм. Более узкий нахлест (менее 10 мм) дает слабое соединение, более широкий (более 25 мм) создает утолщение, нарушающее аэродинамику. Прижмите края струбциной или зажимами в 2-3 точках по высоте цилиндра.

- Разметка под заклепки. На линии нахлеста маркером отметьте точки для заклепок: первая — в 20 мм от верхнего края, последняя — в 20 мм от нижнего края, между ними равномерно распределите еще 3-4 точки с шагом 40-50 мм. Для диффузора высотой 180 мм достаточно 5 заклепок.

- Сверление через два слоя металла. Не снимая струбцин, просверлите отверстия диаметром 3,5 мм через оба слоя нахлеста одновременно. Это обеспечивает точное совпадение отверстий. Сверлите перпендикулярно поверхности цилиндра, придерживая его рукой с обратной стороны.

- Установка заклепок. Вставьте алюминиевую заклепку 4 мм в первое отверстие. Приставьте заклепочник, убедитесь, что головка заклепки плотно прижата к металлу. Сжимайте рычаги заклепочника до щелчка — это сигнал о том, что заклепка раскрылась с обратной стороны и стержень оборвался. Повторите для всех отверстий.

Совет профессионалов: Устанавливайте заклепки от краев к центру — сначала верхнюю и нижнюю, затем промежуточные. Это предотвращает смещение краев нахлеста в процессе клепки. Если край начал расходиться, добавьте дополнительную заклепку между существующими.

Прочность заклепочного соединения при шаге 40-50 мм выдерживает ветровую нагрузку до 30 м/с (108 км/ч), что соответствует сильному шторму. Для средней полосы России, где скорость ветра редко превышает 20 м/с, такое соединение обеспечивает двукратный запас прочности.

Альтернатива заклепкам: соединение на саморезах

Вместо заклепок можно использовать саморезы по металлу 4,2×16 мм с пресс-шайбой. Преимущество — не требуется заклепочник, саморезы вкручиваются обычной отверткой или шуруповертом. Недостаток — саморезы выступают с обратной стороны на 3-5 мм, создавая помехи воздушному потоку. Для дефлектора это некритично, но эстетически заклепки выглядят аккуратнее. Шаг установки саморезов — 30-40 мм (чаще, чем заклепок), так как саморезы держат слабее при вибрации от ветра.

Проверка готового диффузора: Снимите цилиндр с оправки. Проверьте круглость, надев его обратно на трубу — зазор между диффузором и трубой должен быть равномерным по всей окружности (50-60 мм для трубы 120 мм). Проверьте прочность соединения, попытавшись разжать шов руками — правильно установленные заклепки не должны разойтись даже при значительном усилии.

Верхний край диффузора можно отогнуть наружу на 5-7 мм для создания ребра жесткости. Положите цилиндр на край стола так, чтобы верхний срез выступал на 10 мм. Легкими ударами молотка отогните край под углом 90°. Это ребро увеличивает жесткость конструкции на 30-40% и предотвращает деформацию от ветровых нагрузок.

Этап 5: Изготовление защитного конуса

Защитный конус (зонт) — верхний элемент дефлектора, который отражает ветровые потоки и создает зону разрежения. Правильная геометрия конуса критична для эффективности: угол раскрытия 20-30° обеспечивает оптимальное обтекание воздухом.

Формирование конуса из плоского сектора круга — навык, требующий аккуратности. Металл толщиной 0,5 мм достаточно пластичен, чтобы принять коническую форму без специального оборудования, но неравномерное давление приводит к вмятинам и складкам.

Пошаговое изготовление конуса:

- Подготовка заготовки. Возьмите вырезанный ранее круг с удаленным сектором 27-30°. Убедитесь, что края вырезанного сектора ровные — они будут стыковаться внахлест. Если края волнистые после резки ножницами, подровняйте их напильником.

- Предварительное формирование конуса. Возьмите заготовку двумя руками за края вырезанного сектора. Постепенно сближайте края, формируя коническую поверхность. Металл будет сопротивляться — это нормально. Сближайте края медленно, без рывков, контролируя, чтобы конус формировался равномерно без перекосов.

- Создание нахлеста. Когда края сектора сойдутся, наложите один край на другой с нахлестом 10-15 мм. Проверьте, что конус имеет правильную форму: диаметр основания 300 мм (для трубы 120 мм), высота конуса 60 мм. Измерьте рулеткой в нескольких точках по окружности основания — диаметр должен быть одинаковым.

- Фиксация формы. Зажмите место нахлеста двумя струбцинами: одну у вершины конуса, вторую у основания. Если струбцин нет, используйте канцелярские зажимы для бумаги или попросите помощника придержать края. Без фиксации края разойдутся при сверлении.

- Разметка и сверление. На линии нахлеста отметьте точки для заклепок: первая — в 15 мм от вершины конуса, последняя — в 20 мм от основания, между ними еще 2-3 точки с шагом 35-45 мм. Для конуса высотой 60 мм достаточно 4 заклепок. Просверлите отверстия 3,5 мм через оба слоя металла, держа дрель строго перпендикулярно поверхности конуса.

- Клепка соединения. Установите заклепки, начиная с вершины конуса и двигаясь к основанию. После установки первой заклепки у вершины конус уже держит форму — можно снять струбцины. Проверяйте, что при установке каждой следующей заклепки края нахлеста плотно прилегают друг к другу без зазоров.

- Выравнивание основания. После клепки положите конус основанием на ровную твердую поверхность. Проверьте, что он стоит устойчиво, не качается. Если основание неровное (край "гуляет" на 2-3 мм), выровняйте его легкими ударами молотка, простукивая по выступающим участкам через деревянную прокладку.

Проверка геометрии конуса: Измерьте высоту конуса в 3-4 точках по окружности — она должна быть одинаковой (60 мм для трубы 120 мм) с допуском ±3 мм. Измерьте диаметр основания — он должен быть 300 мм ±5 мм. Если отклонения больше, конус работает менее эффективно: слишком пологий (высота меньше расчетной) снижает тягу на 5-7%, слишком крутой создает завихрения.

Важная деталь: Вершина конуса должна быть закрыта. Если при формировании в центре образовалось отверстие диаметром более 5 мм, заклейте его кусочком металла на заклепке или заварите каплей припоя. Открытая вершина снижает эффективность дефлектора на 10-12%, так как часть разрежения "стравливается" через отверстие.

Усиление конуса для больших диаметров

Для дефлекторов на трубы диаметром 150 мм и более конус диаметром 375-500 мм может деформироваться от ветровых нагрузок. Чтобы усилить конструкцию, сделайте дополнительное ребро жесткости по краю основания. Отогните край основания наружу на 8-10 мм, создавая отбортовку. Это увеличивает жесткость конуса в 2-2,5 раза при минимальных трудозатратах. Отбортовку делайте после клепки швa, простукивая край молотком на цилиндрической оправке подходящего диаметра.

Готовый конус отложите в сторону — он понадобится на этапе финальной сборки. Перед этим изготовьте ножки-стойки, которые соединят конус с диффузором и обеспечат необходимый зазор для работы дефлектора.

Этап 6: Изготовление ножек-распорок

Ножки-распорки — силовые элементы конструкции, которые соединяют защитный конус с диффузором и поддерживают необходимый зазор для оттока воздуха. Три ножки, расположенные под углом 120° друг к другу, обеспечивают равномерное распределение нагрузки и устойчивость конструкции к ветровым воздействиям.

Для дефлектора на трубу 120 мм требуется изготовить три одинаковые полосы размером 100×35 мм. Ширина 35 мм обеспечивает достаточную жесткость при минимальной площади, создающей сопротивление воздушному потоку. Более узкие ножки (менее 25 мм) прогибаются под весом конуса, более широкие (более 50 мм) создают турбулентность и снижают эффективность на 8-10%.

Процесс изготовления ножек:

- Проверка заготовок. Убедитесь, что все три полосы имеют одинаковые размеры с точностью ±2 мм. Разница в длине более 3 мм приведет к перекосу конуса и неравномерному зазору. Отверстия на концах ножек должны быть на одинаковом расстоянии от краев — по 10 мм от каждого торца.

- Создание ребер жесткости. Положите ножку на металлическую наковальню или толстую стальную пластину. Проведите молотком вдоль центральной оси ножки с легким нажимом — металл слегка прогнется, образуя продольное ребро глубиной 1-2 мм. Это увеличивает жесткость на изгиб в 2-3 раза без увеличения веса. Повторите для всех трех ножек.

- Разметка мест крепления на диффузоре. Возьмите готовый цилиндр диффузора. Отметьте маркером три точки по верхнему краю на равном расстоянии друг от друга (120° = 1/3 окружности). Для трубы 120 мм длина окружности диффузора 754 мм, расстояние между точками: 754 / 3 ≈ 251 мм. Отмерьте рулеткой по краю цилиндра.

- Разметка мест крепления на конусе. Аналогично отметьте три точки по краю основания конуса на расстоянии 120° друг от друга. Для конуса диаметром 300 мм длина окружности 942 мм, расстояние между точками: 942 / 3 ≈ 314 мм. Важно: точки на конусе должны быть строго над точками на диффузоре, иначе ножки установятся под углом.

- Предварительная сборка. Приложите ножку к отмеченной точке на диффузоре так, чтобы отверстие на ножке совпало с краем цилиндра. Отметьте центр отверстия на диффузоре маркером. Просверлите отверстие 3,5 мм. Повторите для всех трех точек на диффузоре и конусе — всего 6 отверстий.

Проверка геометрии перед финальной сборкой: Временно соедините конус с диффузором через ножки с помощью проволоки или стяжек. Измерьте зазор между нижним краем конуса и верхним краем диффузора в трех местах — он должен быть одинаковым (60-70 мм для трубы 120 мм) с допуском ±5 мм. Если зазор неравномерный, откорректируйте положение отверстий.

Альтернативная конструкция ножек с усилением

Для дефлекторов диаметром более 150 мм рекомендуется изготовить ножки Г-образной формы для дополнительной жесткости. Вместо плоской полосы согните заготовку вдоль под углом 90°, создав профиль швеллера шириной 20+20 мм. Такая ножка выдерживает нагрузку в 3-4 раза больше, чем плоская той же ширины. Гибку выполняйте на краю верстака или используйте листогиб. Длина заготовки для Г-образной ножки увеличивается на 40 мм (по 20 мм на каждую полку).

После изготовления ножек все основные элементы дефлектора готовы. Остается изготовить крепежный хомут для монтажа конструкции на трубу и выполнить финальную сборку всех компонентов.

Этап 7: Изготовление крепежного хомута

Крепежный хомут — элемент, обеспечивающий надежную фиксацию дефлектора на дымоходной или вентиляционной трубе. Правильно изготовленный хомут выдерживает вес конструкции и ветровые нагрузки без смещения и деформации.

Для трубы диаметром 120 мм требуется полоса металла размером 457×45 мм. Длина рассчитана с запасом 80 мм на формирование болтового соединения с регулировкой затяжки. Ширина 45 мм обеспечивает площадь контакта с трубой около 170 см, что предотвращает проскальзывание даже без дополнительных фиксаторов.

Изготовление хомута пошагово:

- Усиление краев под болты. На обоих концах полосы (на расстоянии 15-20 мм от краев) просверлите по 2 отверстия диаметром 6 мм для болтов М5 или М6. Расстояние между отверстиями — 15-20 мм по вертикали. Два отверстия вместо одного распределяют нагрузку и предотвращают проворачивание хомута вокруг трубы.

- Создание отбортовки для жесткости. По длинным сторонам полосы отогните края наружу на 5-7 мм. Положите полосу на край верстака так, чтобы длинная сторона выступала на 10 мм. Легкими ударами молотка отогните край под углом 90°. Это ребро увеличивает жесткость хомута и предотвращает врезание металла в трубу при сильной затяжке.

- Формирование кольца. Оберните полосу вокруг трубы или цилиндрической оправки диаметром 120 мм. Концы полосы с отверстиями должны накладываться друг на друга с зазором 20-30 мм для болтового соединения. Если металл пружинит и не держит форму, временно зафиксируйте его проволокой.

- Установка болтового соединения. Вставьте болты М5 или М6 длиной 30-40 мм в совмещенные отверстия. С обратной стороны наденьте широкие шайбы (диаметром 12-15 мм) и накрутите гайки. Шайбы обязательны — без них тонкий металл прорвется при затяжке. Не затягивайте болты полностью — хомут должен свободно надеваться на трубу.

Проверка хомута: Наденьте хомут на трубу. Он должен надеваться с небольшим усилием, но без деформации. Затяните болты равномерно — сначала каждый на 2-3 оборота, затем окончательно. Проверьте, что хомут не проворачивается вокруг трубы при приложении усилия рукой. Правильно затянутый хомут создает усилие сжатия 15-20 кг/см, достаточное для удержания дефлектора весом до 2 кг при ветре 25 м/с.

Испытания показывают, что хомут с двумя болтами М6 выдерживает боковую нагрузку до 45 кг без смещения на трубе диаметром 120 мм. Это соответствует ветровой нагрузке при урагане силой до 35 м/с (126 км/ч).

Альтернатива болтовому соединению: винтовой хомут

Вместо болтового соединения можно использовать винтовую стяжку — специальный хомут с червячным механизмом. Для трубы 120 мм подойдет хомут диаметром 110-130 мм с шириной ленты 12 мм. Стоимость — 80-150 рублей. Преимущество: быстрая установка и демонтаж, регулировка одной отверткой. Недостаток: меньшая площадь контакта (12 мм против 45 мм у самодельного), возможно проскальзывание на гладких трубах. Винтовые хомуты подходят для вентиляционных труб с низкой вибрацией, для дымоходов лучше использовать самодельный хомут с болтами.

Совет: Если труба имеет гладкую поверхность (нержавейка, эмалированная сталь), наклейте на внутреннюю сторону хомута полоску резины толщиной 2-3 мм. Это увеличивает трение и предотвращает соскальзывание дефлектора. Подойдет старая велосипедная камера или прокладочная резина.

Этап 8: Сборка конструкции

Финальная сборка — завершающий этап изготовления, требующий точности и последовательности действий. Все элементы должны быть соединены так, чтобы конструкция была симметричной, жесткой и соответствовала расчетным зазорам между деталями.

Сборку выполняйте на ровной поверхности — столе или верстаке. Приготовьте все компоненты: диффузор (1 шт), конус (1 шт), ножки (3 шт), хомут (1 шт), заклепки 4 мм (12-15 шт), заклепочник, дрель. Время сборки — 25-35 минут для мастера без опыта.

Последовательность сборки:

- Присоединение ножек к конусу. Начинайте сборку с верхней части. Положите конус основанием вверх. Приложите первую ножку к отмеченной точке на краю конуса так, чтобы отверстия совпали. Вставьте заклепку 4 мм и закрепите заклепочником. Не затягивайте заклепку полностью — оставьте небольшой люфт для корректировки положения. Присоедините остальные две ножки таким же образом.

- Установка диффузора. Переверните конус с ножками вершиной вверх. Наденьте диффузор на нижние концы ножек так, чтобы отверстия на диффузоре совпали с отверстиями на ножках. Если отверстия не совпадают на 1-2 мм, расширьте их сверлом 4 мм. Временно зафиксируйте соединения проволокой или зажимами.

- Проверка геометрии сборки. Поставьте конструкцию на стол диффузором вниз. Измерьте зазор между нижним краем конуса и верхним краем диффузора в трех местах (между ножками) — он должен быть одинаковым 60-70 мм ±5 мм. Измерьте высоту конструкции от основания диффузора до вершины конуса — для трубы 120 мм это 240-250 мм. Проверьте вертикальность: конус должен располагаться строго по центру над диффузором.

- Окончательная фиксация заклепками. Убедившись в правильной геометрии, окончательно закрепите все соединения заклепками. Установите по одной заклепке в каждое отверстие: 3 заклепки на верхних концах ножек (крепление к конусу) и 3 заклепки на нижних концах (крепление к диффузору). Затягивайте заклепочник до характерного щелчка — сигнала полного раскрытия заклепки.

- Установка хомута на диффузор. Наденьте заранее изготовленный хомут на нижнюю часть диффузора. Хомут должен располагаться на расстоянии 30-40 мм от нижнего края диффузора. Это место будет надеваться на трубу, поэтому хомут служит дополнительным элементом крепления. Слегка затяните болты — хомут должен держаться на диффузоре, но иметь возможность регулировки при установке на трубу.

- Проверка подвижных соединений. Слегка покачайте конус относительно диффузора — конструкция должна быть жесткой, люфты недопустимы. Если есть подвижность в местах соединения ножек, добавьте по второй заклепке рядом с первой (на расстоянии 8-10 мм). Это усилит крепление и устранит люфт.

- Финальная проверка размеров. Измерьте внутренний диаметр диффузора — он должен быть на 10-15 мм больше наружного диаметра трубы для свободной посадки. Для трубы наружным диаметром 120 мм внутренний диаметр диффузора должен быть 240 мм (расчетный 2D). Зазор 10-15 мм обеспечивает легкую установку без заедания.

Косметическая обработка готового изделия: Осмотрите конструкцию на предмет острых краев и заусенцев. Обработайте все проблемные места напильником или наждачной бумагой. Проверьте, что головки заклепок не выступают более чем на 2-3 мм — выступающие элементы создают турбулентность и свист при ветре.

| Элемент сборки | Количество заклепок | Критерий правильности |

|---|---|---|

| Шов диффузора | 5 шт | Нет зазора между краями |

| Шов конуса | 4 шт | Правильная геометрия, высота 60 мм |

| Ножки к конусу | 3 шт | Ножки под углом 120°, нет люфта |

| Ножки к диффузору | 3 шт | Зазор конус-диффузор 60-70 мм |

| Итого заклепок | 15 шт | Конструкция жесткая, без люфтов |

Важный момент: После сборки конструкцию нельзя ронять или сильно сжимать — тонкий металл легко деформируется. Храните готовый дефлектор в вертикальном положении или подвесьте за хомут до момента установки на трубу.

Правильно собранный дефлектор Григоровича при весе 800-900 грамм выдерживает порывы ветра до 30 м/с без деформации и смещения. Срок службы конструкции из оцинкованной стали — 15-20 лет, из нержавейки — 25-30 лет при условии ежегодной очистки от сажи и проверки креплений.

Тестирование дефлектора перед установкой

Перед подъемом на крышу проведите простой тест аэродинамики. Наденьте дефлектор на трубу на уровне земли. Внутрь диффузора поднесите дымящуюся бумагу или ароматическую палочку. При наличии даже слабого ветра 1-2 м/с дым должен активно вытягиваться через зазор между конусом и диффузором. Если дым застаивается или выходит вяло, проверьте зазор — возможно, он меньше расчетных 60-70 мм. В безветренную погоду дым поднимается естественным образом — это нормально, эффект разрежения работает только при ветре.

Готовый самодельный дефлектор полностью функционален и не уступает заводским аналогам при условии соблюдения размеров и технологии сборки. Следующий этап — установка конструкции на дымоходную или вентиляционную трубу на крыше здания.

Установка дефлектора на трубу

Установка дефлектора — финальный и ответственный этап, требующий соблюдения правил безопасности при работе на высоте. Монтаж выполняется на верхнем срезе дымоходной или вентиляционной трубы, которая обычно возвышается над коньком крыши на 50-150 см. Время установки — 15-25 минут при наличии помощника и заранее подготовленного инструмента.

Оптимальные условия для монтажа: сухая безветренная погода, температура воздуха выше +5°С, видимость более 50 метров. При ветре сильнее 10 м/с работу следует отложить — порывы затрудняют удержание конструкции и создают риск падения. Зимой установку выполняйте утром, когда кровля еще не покрыта изморозью.

Важное правило безопасности: Работу на крыше высотой более 3 метров выполняйте с использованием страховочного пояса или при наличии помощника. По статистике МЧС, 40% несчастных случаев при кровельных работах происходят именно при установке дымоходных устройств из-за потери равновесия.

Согласно СНиП 41-01-2003 "Отопление, вентиляция и кондиционирование", устройства на дымоходах должны устанавливаться так, чтобы верхний срез трубы находился минимум на 50 см выше конька крыши или 120 см выше плоской кровли. Дефлектор увеличивает высоту конструкции на 20-25 см, что следует учитывать при расчете.

Подготовка к установке

Правильная подготовка снижает время монтажа в 2-3 раза и минимизирует риски. Начинайте с оценки состояния трубы и организации безопасного доступа к месту установки.

Проверка высоты трубы относительно конька крыши: Измерьте рулеткой расстояние от верхнего среза трубы до уровня конька. Минимальная высота — 50 см согласно строительным нормам. Если труба ниже, дефлектор окажется в зоне ветрового подпора — области за коньком, где образуются завихрения. В этой зоне эффективность дефлектора снижается на 30-40%, возможна обратная тяга при определенных направлениях ветра.

Очистка трубы от загрязнений: Удалите сажу, смолистые отложения и мусор с верхних 30-40 см внутренней поверхности трубы. Используйте ершик на длинной ручке или специальный скребок. Чистая поверхность обеспечивает плотную посадку диффузора и предотвращает его проскальзывание. Слой сажи толщиной 3-5 мм уменьшает диаметр трубы и затрудняет надевание дефлектора.

Подготовка инструмента и материалов для подъема на крышу:

- Собранный дефлектор — проверьте затяжку всех заклепок и болтов хомута

- Гаечный ключ на 10 или 13 мм (в зависимости от размера болтов хомута)

- Отвертка крестовая или плоская для регулировки креплений

- Рулетка 3-5 метров для проверки вертикальности установки

- Уровень строительный для контроля горизонтальности конуса

- Веревка 5-10 метров для подъема дефлектора на крышу (если работаете один)

- Ветошь или тряпка для протирки трубы от пыли

Техника безопасности при работе на высоте: Используйте лестницу с крюком для фиксации за конек крыши. Обувь должна иметь нескользящую подошву — кеды или ботинки с резиновым протектором. Не работайте на мокрой, обледенелой или покрытой мхом кровле — коэффициент трения снижается в 3-4 раза. Если уклон крыши более 30°, используйте страховочный пояс с креплением к надежной опоре (дымоходу, анкеру, стропилам).

Организация подъема дефлектора на крышу без помощника

При работе в одиночку используйте систему подъема на веревке. Привяжите веревку к хомуту дефлектора надежным узлом. Поднимитесь на крышу с другим концом веревки. Медленно подтягивайте конструкцию, контролируя, чтобы она не ударялась о кровлю или стены — тонкий металл легко деформируется. На скатной крыше положите доску или лист фанеры в качестве направляющей для скольжения дефлектора. Вес конструкции 800-900 грамм позволяет поднять её на высоту 5-7 метров без значительных усилий.

Предварительная примерка на земле: Перед подъемом на крышу наденьте дефлектор на трубу у основания (если есть доступ) или на участок трубы того же диаметра. Проверьте, что диффузор надевается с небольшим усилием, но без заедания. Зазор между внутренней поверхностью диффузора и внешней поверхностью трубы должен быть 5-10 мм по всей окружности. Слишком плотная посадка затрудняет установку на высоте, слишком свободная приводит к вибрации и смещению при ветре.

Оцените вес конструкции и удобство удержания одной рукой — на крыше потребуется одновременно держать дефлектор и затягивать болты хомута. Если конструкция тяжелая (более 1,5 кг для больших диаметров), обязательно привлеките помощника для страховки и подачи инструмента.

Процесс монтажа

Монтаж дефлектора выполняется по четкому алгоритму, любое отклонение от последовательности усложняет работу. Все действия на высоте должны быть плавными, без резких движений — спешка приводит к ошибкам и потере равновесия.

Пошаговая инструкция по установке:

- Позиционирование на крыше. Поднимитесь к трубе и займите устойчивое положение. Оптимально: сидя или стоя на коленях в 30-40 см от трубы со стороны, противоположной уклону крыши. Дефлектор и инструмент положите рядом в пределах досягаемости руки. Проверьте устойчивость — покачайтесь из стороны в сторону, убедитесь, что не соскальзываете.

- Ослабление хомута. Перед надеванием дефлектора полностью открутите болты хомута на 5-7 оборотов — диаметр хомута должен увеличиться на 15-20 мм. Это позволит свободно надеть конструкцию на трубу. Болты не выкручивайте полностью — на высоте легко уронить мелкие детали.

- Надевание дефлектора на трубу. Возьмите дефлектор двумя руками за диффузор. Поднимите конструкцию над трубой и аккуратно опустите вниз. Диффузор должен надеться на верхний срез трубы с зазором 5-10 мм. Если заедает, не применяйте силу — проверните дефлектор на 90° вокруг оси. Часто труба имеет небольшую овальность, и поворот помогает найти положение свободной посадки.

- Выставление вертикальности. После надевания проверьте визуально, что конус располагается строго вертикально над трубой, а диффузор параллелен срезу трубы. Используйте строительный уровень: приложите его к ножкам дефлектора — пузырек должен быть по центру. Отклонение от вертикали более 5° снижает эффективность на 10-15% из-за неравномерного обтекания ветром.

- Определение глубины посадки. Опустите дефлектор на трубу так, чтобы хомут находился на 3-5 см ниже верхнего среза трубы. Эта глубина обеспечивает надежное крепление и достаточную площадь контакта. Не опускайте глубже 8-10 см — диффузор может упереться в отложения сажи внутри трубы и деформироваться.

- Затягивание хомута. Удерживая дефлектор одной рукой, второй рукой равномерно затяните болты хомута. Затягивайте поочередно: 2-3 оборота первого болта, затем 2-3 оборота второго. Это предотвращает перекос хомута. Финальная затяжка должна быть достаточной для фиксации, но не чрезмерной — металл толщиной 0,5 мм может прорваться при усилии более 8-10 Н·м.

- Проверка надежности крепления. После затяжки попытайтесь провернуть дефлектор вокруг трубы и сместить его вверх-вниз. Правильно затянутый хомут полностью исключает любое движение. Если конструкция проворачивается или смещается, дотяните болты еще на 1-2 оборота. Проверьте затяжку через 2-3 дня после установки — металл может слегка осесть, требуется подтяжка на 0,5-1 оборот.

- Контроль зазоров. Визуально проверьте, что зазор между нижним краем конуса и верхним краем диффузора составляет 60-70 мм (для трубы 120 мм) и одинаков по всей окружности. Неравномерный зазор указывает на перекос конструкции — ослабьте хомут и выровняйте положение.

Проверка работоспособности сразу после установки: Если установка выполняется при работающей печи или котле, эффект виден немедленно. Поднесите руку к зазору между конусом и диффузором — должен ощущаться активный отток воздуха даже при слабом ветре. В безветренную погоду отток слабый, но дым из трубы не должен застаиваться — он поднимается вертикально вверх.

| Признак правильной установки | Как проверить | Что означает отклонение |

|---|---|---|

| Вертикальность конуса | Строительный уровень на ножках | Перекос снижает эффективность на 10-15% |

| Равномерный зазор 60-70 мм | Визуально по всей окружности | Неравномерность — конструкция перекошена |

| Хомут не проворачивается | Попытка провернуть руками | Слабая затяжка — риск срыва ветром |

| Конус по центру над трубой | Визуально сверху | Смещение — аэродинамика нарушена |

Лайфхак для одиночной установки: Если работаете без помощника, временно зафиксируйте дефлектор на трубе с помощью изоленты или малярного скотча в 2-3 местах. Это освободит обе руки для затягивания болтов хомута. После затяжки скотч можно оставить — он отклеится сам через 2-3 недели под воздействием температуры и осадков.

Исследования показывают, что правильно установленный дефлектор начинает работать при скорости ветра от 2 м/с. При скорости 5-7 м/с (18-25 км/ч — легкий ветер, колышутся ветки деревьев) прирост тяги достигает максимальных 22-25%. В населенных пунктах такая скорость ветра наблюдается 60-70% времени года, что обеспечивает стабильную работу устройства.

Что делать, если дефлектор не надевается на трубу

Если диффузор не надевается на трубу из-за несоответствия диаметров или деформации металла, есть два решения. Вариант 1: Слегка расширьте нижний край диффузора, простукивая его изнутри молотком через деревянную проставку. Увеличение диаметра на 5-7 мм не влияет на аэродинамику. Вариант 2: Изготовьте переходник из полосы металла шириной 40-50 мм. Оберните полосу вокруг трубы, закрепите заклепками или саморезами. Получившееся кольцо увеличит наружный диаметр трубы на 1-2 мм, и дефлектор наденется свободно. Этот способ подходит для труб нестандартного диаметра.

После завершения монтажа спуститесь с крыши и осмотрите установку с земли в бинокль или издалека. Дефлектор должен выглядеть симметричным, конус располагаться строго по центру над диффузором. Асимметрия, видимая с расстояния 10-15 метров, указывает на ошибку установки — потребуется подъем на крышу для корректировки.

Первые 2-3 дня после установки периодически проверяйте затяжку хомута — металл адаптируется к тепловым расширениям трубы, возможно небольшое ослабление. Подтяжка на 0,5-1 оборот каждого болта устраняет люфт и обеспечивает долговременную надежность крепления.

Что делать при нестандартном диаметре трубы

Нестандартные диаметры труб — распространенная ситуация в частном строительстве. Старые дома часто оборудованы трубами 110, 135, 145 или 160 мм, которые не соответствуют современным стандартам (100, 120, 150, 200 мм). Изготовленный по расчету дефлектор может не подойти из-за разницы диаметров в 5-15 мм.

Существует три проверенных способа адаптации дефлектора к нестандартной трубе, каждый подходит для определенной ситуации. Выбор зависит от величины расхождения и доступных материалов.

Способ 1: Изготовление переходной втулки

Самое надежное решение — создать переходную втулку из полосы металла, которая увеличит наружный диаметр трубы до расчетного. Для трубы диаметром 135 мм под дефлектор, рассчитанный на 150 мм, требуется нарастить диаметр на 15 мм.

- Рассчитайте длину полосы: L = π × (Dнужный - Dфактический) + 30 мм на нахлест. Для примера: L = 3,14 × 15 + 30 = 77 мм.

- Вырежьте полосу металла шириной 60-80 мм и длиной по расчету.

- Оберните полосу вокруг трубы в месте установки дефлектора. Закрепите саморезами 4,2×16 мм с шагом 40-50 мм или заклепками.

- Получившееся кольцо увеличит наружный диаметр трубы, и дефлектор наденется с расчетным зазором 5-10 мм.

Важно: Втулка должна быть установлена за 2-3 см до верхнего среза трубы, чтобы хомут дефлектора фиксировался именно на ней. Высота втулки — минимум 50-60 мм для надежного крепления.

Способ 2: Корректировка размеров диффузора

Если разница диаметров не превышает 10 мм, можно пересчитать размеры деталей под фактический диаметр трубы. Используйте формулы из раздела расчетов: диффузор 2D, конус 2,5D, высота диффузора 1,5D. Например, для трубы 110 мм: диффузор 220 мм, конус 275 мм, высота 165 мм.

Перечертите выкройки с новыми размерами и изготовьте дефлектор заново. Это потребует дополнительного листа металла и 2-3 часа работы, но гарантирует точную посадку и оптимальную аэродинамику.

Способ 3: Деформация диффузора под фактический диаметр

Крайний вариант для разницы 3-7 мм — механическое сжатие или расширение готового диффузора. Металл толщиной 0,5 мм пластичен и позволяет изменить диаметр на 5-10 мм без разрушения швов.

- Для уменьшения диаметра: сожмите диффузор руками в овал, затем расклепайте шов, удалите избыток металла (10-15 мм), заново заклепайте. Потери — 15-20 минут работы.

- Для увеличения диаметра: простукайте диффузор изнутри молотком через деревянную проставку, постепенно расширяя окружность. Контролируйте диаметр рулеткой каждые 2-3 удара.

Использование готовых переходников для труб

В строительных магазинах продаются переходники дымоходные — конические элементы для стыковки труб разных диаметров. Стоимость — 350-600 рублей в зависимости от диаметров. Для адаптации дефлектора подойдет переходник, у которого больший диаметр соответствует расчету дефлектора, а меньший — диаметру трубы. Например, переходник 120/150 мм позволит установить дефлектор на 150 мм на трубу 120 мм. Высота переходника 100-150 мм учитывается в общей высоте конструкции над крышей.

По данным производителей дымоходного оборудования, до 35% труб в частных домах имеют нестандартные диаметры из-за использования самодельных или старых советских элементов. Переходные втулки решают проблему в 90% случаев без необходимости замены трубы или изготовления нового дефлектора.

После адаптации под нестандартный диаметр обязательно проведите контрольную примерку на земле перед подъемом на крышу. Дефлектор должен надеваться на трубу с усилием руки, но без заедания и деформации. Зазор 5-10 мм между диффузором и трубой — признак правильной подгонки.

Дефлектор для вентиляции своими руками: особенности

Дефлектор для вентиляционной трубы отличается от дымоходного несколькими критическими параметрами. Вентиляция работает с воздухом комнатной температуры (15-25°С), в то время как дымоход пропускает газы 150-300°С. Это влияет на выбор материалов, конструкцию и требования к герметичности.

Основная задача вентиляционного дефлектора — обеспечить стабильную вытяжку воздуха из помещений при любой погоде. В отличие от дымохода, где тяга создается разностью температур, вентиляция полностью зависит от внешних факторов — ветра и атмосферного давления. Дефлектор увеличивает эффективность вентиляции на 20-40%, что особенно критично для подвалов, санузлов и кухонь.

Конструктивные отличия вентиляционного дефлектора:

- Материал — оцинкованная сталь 0,4-0,5 мм. Температуры невысокие, можно использовать тонкий металл. Нержавейка избыточна и удорожает конструкцию на 150-200%.

- Зазор между конусом и диффузором увеличен до 80-100 мм (вместо 60-70 мм для дымохода). Больший зазор компенсирует малую скорость потока воздуха — 0,5-2 м/с против 3-8 м/с в дымоходе.

- Отсутствие требований к жаростойкости креплений. Можно использовать алюминиевые заклепки, пластиковые хомуты с металлическим сердечником, винтовые стяжки из оцинковки.

- Обязательна защитная сетка от насекомых и птиц. Вентканал имеет выход внутрь помещения, проникновение животных недопустимо. Сетка с ячейкой 3-5 мм устанавливается под конусом дефлектора.

Расчет размеров для вентиляционного дефлектора: Используются те же пропорции, что для дымоходного, но с поправочным коэффициентом 1,1-1,15 для увеличения зазоров. Для трубы вентиляции 125 мм: диффузор D = 125 × 2 × 1,1 = 275 мм, конус = 125 × 2,5 × 1,1 = 344 мм, высота диффузора = 125 × 1,5 × 1,1 = 206 мм.

| Параметр | Дымоходный дефлектор | Вентиляционный дефлектор |

|---|---|---|

| Материал | Сталь 0,5-0,8 мм, нержавейка | Оцинковка 0,4-0,5 мм |

| Зазор конус-диффузор | 60-70 мм (для D=120 мм) | 80-100 мм (для D=125 мм) |

| Температура эксплуатации | До 300°С | От -40 до +50°С |

| Защитная сетка | Опционально | Обязательно (ячейка 3-5 мм) |

| Тип заклепок | Алюминий, сталь | Алюминий (дешевле) |